《高分子化學(xué)實驗》課程

課程編號:432024

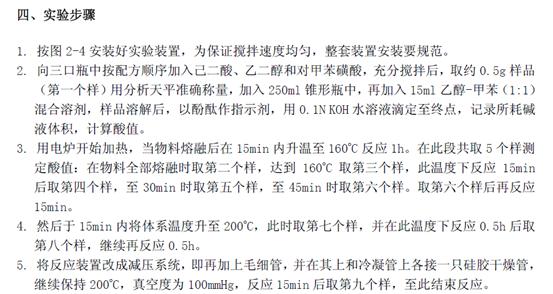

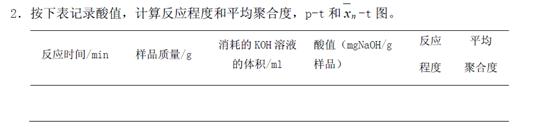

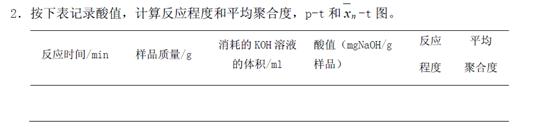

實驗指導(dǎo)書

主撰人:劉益江

審核人:羅 飛

化學(xué)與材料科學(xué)系

二O一二年六月

目 錄

實驗一、

| 甲基丙烯酸甲酯聚合物的制備、成型……………………………

| 3

|

實驗二、

| 從醋酸乙烯酯制備107膠…………………………………………

| 8

|

實驗三�、

| 苯乙烯的懸浮聚合………………………………………………

| 16

|

實驗四�����、

| 苯乙烯-馬來酸酐溶液共聚……………………………………

| 18

|

實驗五�、

| 雙酚A環(huán)氧樹脂的制備……………………………………………

| 20

|

實驗六、

| 聚已二酸已二酯的制備及分子量測定…………………………

| 30

|

|

|

|

|

|

|

|

|

|

|

|

|

實驗一 甲基丙烯酸甲酯聚合物的制備�����、成型

步驟一 甲基丙烯酸甲酯的精制

一����、目的要求

1、了解甲基丙烯酸甲酯單體的儲存和精制方法���;

2�、掌握甲基丙烯酸甲酯減壓蒸餾的方法��。

二���、基本原理

甲基丙烯酸甲酯為無色透明液體�����,常壓下沸點為100.3-100.6℃�。

為了防止甲基丙烯酸甲酯在貯存時發(fā)生自聚�����,應(yīng)加適量的阻聚劑對苯二酚��,在聚合前需將其除去��。對苯二酚可與氫氧化鈉反應(yīng)���,生成溶于水的對苯二酚鈉鹽����,再通過水洗即可除去大部分的阻聚劑����。

水洗后的甲基丙烯酸甲酯還需進一步蒸餾精制。由于甲基丙烯酸甲酯的沸點較高����,加之本身活性較大,如采用常壓蒸餾會因強烈加熱而發(fā)生聚合或其他副反應(yīng)���。減壓蒸餾可以降低化合物的沸點溫度��。單體的精制通常采用減壓蒸餾�����。

由于液體表面分子逸出體系所需的能量隨外界壓力的降低而降低����,因此降低外界壓力便可以降低液體的沸點。沸點與真空度之間的關(guān)系可近似地用下式表示:

lgP=A+B/T

式中��,P為真空度���,T為液體的沸點�����,K�;A和B都是常數(shù)�,可通過測定兩個不同外界壓力時的沸點求出。

甲基丙烯酸甲酯沸點與壓力關(guān)系��,見表3-1��。

表3-1 甲基丙烯酸甲酯沸點與壓力關(guān)系

沸點/℃

| 10

| 20

| 30

| 40

| 50

| 60

| 70

| 80

| 90

| 100.6

|

壓力/mmHg

| 24

| 35

| 53

| 81

| 124

| 189

| 279

| 397

| 543

| 760

|

注:1mmHg=133.322Pa

三、主要試劑和儀器

1��、主要試劑

名稱

| 試劑

| 規(guī)格

|

單體

| 甲基丙烯酸甲酯

| AR

|

|

| 氫氧化鈉

| CP

|

2��、主要儀器

500ml三口瓶�����,毛細管(自制)��,刺型分餾柱�,0-100℃溫度計�,接收瓶。

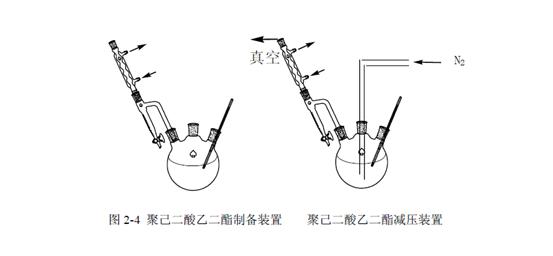

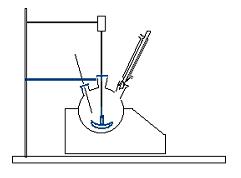

圖3-1減壓蒸餾裝置

四���、實驗步驟

1�、在500ml分液漏斗中加入250ml甲基丙烯酸甲酯單體�,用5%氫氧化鈉溶液洗滌數(shù)次至無色(每次用量40-50ml),然后用無離子水洗至中性�,用無水硫酸鈉干燥一周;

2��、按圖3-1安裝減壓蒸餾裝置��,并與真空體系、高純氮體系連接����。要求整個體系密閉。開動真空泵抽真空�,并用煤氣燈烘烤三口燒瓶、分餾柱���、冷凝管����、接收瓶等玻璃儀器���,盡量除去系統(tǒng)中的空氣��,然后關(guān)閉抽真空活塞和壓力計活塞����,通入高純氮至正壓����。待冷卻后,再抽真空�、烘烤���、反復(fù)三次;

3����、將干燥好的甲基丙烯酸甲酯加入減壓蒸餾裝置���,加熱并開始抽真空�,控制體系壓力為100mmHg進行減壓蒸餾�����,收集46℃的餾分�。由于甲基丙烯酸甲酯沸點與真空度密切相關(guān),所以對體系真空度的控制要仔細����,使體系真空度在蒸餾過程中保證穩(wěn)定,避免因真空度變化而形成暴沸�,將雜質(zhì)夾帶進蒸好的甲基丙烯酸甲酯中�����;�����。

4���、為防止自聚����,精制好的單體要在高純氮的保護下密封后放入冰箱中保存待用�����。

步驟二 偶氮二異丁腈的精制

一�、目的要求

1、了解偶氮二異丁腈的基本性質(zhì)和保存方法���;

2���、掌握偶氮二異丁腈的精制方法。

二���、基本原理

偶氮二異丁腈(AIBN)是一種廣泛應(yīng)用的引發(fā)劑��,為白色結(jié)晶����,熔點102-104℃,有毒���!溶于乙醇�����、乙醚�、甲苯和苯胺等�����,易燃�。

偶氮二異丁基是一種有機化合物����,可采用常規(guī)的重結(jié)晶方法進行精制。

三���、主要試劑與儀器

1���、主要試劑

名稱

| 試劑

| 規(guī)格

|

引發(fā)劑

| 偶氮二異丁腈

| AR

|

溶劑

| 乙醇

| AR

|

2�、主要儀器

500ml錐形瓶�,恒溫水浴,0-100℃溫度計��,布氏漏斗��。

四����、實驗步驟

1、在500ml錐形瓶中加入200ml 95%的乙醇��,然后在80℃水浴中加熱至乙醇將近沸騰��。迅速加入20克偶氮二異丁腈�����,搖蕩使其溶解���;

2�����、溶液趁熱抽濾���,濾液冷卻后�,即產(chǎn)生白色晶體����。若冷卻至室溫仍無結(jié)晶產(chǎn)生,可將錐形瓶置于冰水中冷卻片刻��,即會產(chǎn)生結(jié)晶�����;

3��、結(jié)晶出現(xiàn)后靜置30min,用布氏漏斗抽濾���。濾餅攤開于表面皿中,自然干燥至少24h�,然后置于真空干燥箱中干燥24h。稱量���,計算產(chǎn)率�;

4、精制后的偶氮二異丁腈置于棕色瓶中低溫保存?zhèn)溆谩?/p>

步驟三 甲基丙烯酸甲酯的本體聚合及成型

一���、目的要求

1�����、了解本體聚合的原理�����;

2���、熟悉型材有機玻璃的制備方法。

二�����、基本原理

聚甲基丙烯酸甲酯具有優(yōu)良的光學(xué)性能���、密度小���、機械性能好、耐侯性好�����。在航空、光學(xué)儀器�、電學(xué)工業(yè)、日用品等方面又有廣泛的用途�。為保證光學(xué)性能,聚甲基丙烯酸甲酯多采用本體聚合方法合成���。

甲基丙烯酸甲酯的本體聚合是按自由基聚合反應(yīng)歷程進行的��,其活性中心為自由基��。反應(yīng)包括鏈引發(fā)����、鏈增長和鏈終止�����,當體系中含有鏈轉(zhuǎn)移劑時����,還可發(fā)生鏈轉(zhuǎn)移反應(yīng)��。

本體聚合是不加其他介質(zhì),只有單體本身在引發(fā)劑或催化劑�����、熱�、光作用下進行的聚合,有成塊狀聚合����。本體聚合具有合成工序簡單,可直接形成制品且產(chǎn)物純度高的優(yōu)點�。本體聚合的不足是隨聚合的進行,轉(zhuǎn)化率提高����,體系粘度增大,聚合熱難以放出���,同時長鏈自由基末端被包裹��,擴散困難�,自由基雙基終止速率大大降低�����,致使聚合速率急速增大而出現(xiàn)自動加速現(xiàn)象,短時間內(nèi)產(chǎn)生更多的熱量�,從而引起相對分子質(zhì)量分布不均,影響產(chǎn)品性能��,更為嚴重的則引起爆聚����。因此甲基丙烯酸甲酯的本體聚合一般采用三段法聚合,而且反應(yīng)速率的測定只能在低轉(zhuǎn)化率下完成�����。

三����、主要試劑和儀器

1、主要試劑

名稱

| 試劑

| 規(guī)格

| 用量

|

單體

| 甲基丙烯酸甲酯

| 精制

| 30克

|

引發(fā)劑

| 偶氮二異丁腈

| AR

| 0.02克

|

2�����、主要儀器

100ml三口瓶�,冷凝管,試管�����,恒溫水浴�����,0~100℃溫度計����,玻璃板(兩塊),橡皮條�����。

四����、實驗步驟

1、預(yù)聚體的制備

(1)取0.02克偶氮二異丁腈��、30克甲基丙烯酸甲酯混合均勻�����,投入到100ml裝有冷凝管���、溫度計和毛細管的磨口三口瓶中���,開攪拌�、開冷凝水��;

(2)水浴加熱�,升溫至75~80℃,反應(yīng)20min后取樣�����。注意觀察聚合體系的粘度�����,當體系具有一定粘度(預(yù)聚物轉(zhuǎn)化率約7%~10%)時���,則停止加熱����,并將聚合液冷卻至50℃左右�;

2、有機玻璃薄板的成型

(1)將做模板的兩塊玻璃板洗凈��、干燥,將橡皮條涂上聚乙烯醇糊�����,置于兩玻璃板之間使其粘合起來����,注意在一角留出灌漿口�,然后用夾子在四邊將膜板夾緊。

(2)將聚合液仔細加入玻璃夾板模具中�����,在60~65℃水浴中恒溫反應(yīng)2h���。

(3)將玻璃板夾板模具放入烘箱中�����,升溫至95~100℃保持1h��,撤掉夾板��,即得到一塊透明光潔的有機玻璃薄板�����。

實驗二 從醋酸乙烯酯制備107膠

步驟一醋酸乙烯酯的乳液聚合

一��、實驗?zāi)康?/B>

1��、掌握實驗室制備聚醋酸乙烯酯乳液的方法����;

2、了解乳液聚合的配方及乳液聚合中各組分的作用����;

3、參照實驗現(xiàn)象對乳液聚合各個過程的特點進行對比���、認證�。

二�����、實驗原理

在乳液聚合中�����,有兩種粒子成核過程,即膠束成核和均相成核��。因醋酸乙烯酯是水溶性較大的單體(28℃時在水中的溶解度為2.5%)����,故它主要以均相成核形成乳膠粒。

醋酸乙烯酯乳液聚合最常用的乳化劑是非離子型乳化劑聚乙烯醇�。它主要起保護膠體的作用�����,防止粒子相互合并���。由于其不帶電荷�,對環(huán)境和介質(zhì)的PH不敏感����,但是形成的乳膠粒較大。而陰離子型乳化劑�,如烷基磺酸鈉RSO3Na(R=C12~C18)或烷基苯磺酸鈉RPhSO3Na(R= C7~C14),由于乳膠粒外負電荷的相互排斥作用�����,使乳液具有較大的穩(wěn)定性,形成的乳膠粒子小����,乳液粘度大。本實驗將非離子型乳化劑和離子型乳化劑按一定的比例混合使用��,以提高乳化效果和乳液的穩(wěn)定性����。非離子型乳化劑是用聚乙烯醇和OP-10,主要起保護膠體的作用���;而離子型乳化劑選用十二烷基磺酸鈉���,可減小粒徑,提高乳液的穩(wěn)定性���。

反應(yīng)中采用過硫酸鹽為引發(fā)劑���,按自由基聚合的反應(yīng)歷程進行聚合,主要的反應(yīng)方程式如下:

為使反應(yīng)平穩(wěn)進行���,單體和引發(fā)劑均須分批加入�����。本實驗分兩步加料反應(yīng)����,第一步加入少許的單體、引發(fā)劑和乳化劑進行預(yù)聚合����,可生成顆粒很小的乳膠粒子。第二步�,繼續(xù)滴加單體和引發(fā)劑,在一定的攪拌條件下使其在原來形成的膠乳粒子上繼續(xù)長大�。由此得到的乳膠粒子����,不僅粒度較大,而且粒度分布均勻�����。這樣保證了膠乳在高固含量的情況下����,仍具有較低的粘度����。

三�����、主要試劑和儀器

1�、主要試劑

名 稱

| 試 劑

| 規(guī) 格

| 用 量

|

單體

| 醋酸乙烯酯

| 聚合級

| 64.2ml

|

乳化劑

| 聚乙烯醇

| 工業(yè)級

| 5.0g

|

|

| 十二烷基磺酸鈉

| AR

| 1.0g

|

|

| OP-10

| 工業(yè)級

| 5ml

|

引發(fā)劑

| 過硫酸銨

| AR(20%水溶液)

| 5ml

|

鄰苯二甲酸二丁酯

|

| AR(20%水溶液)

| 5ml

|

去離子水

|

|

| 90ml

|

2、主要儀器

250ml四口燒瓶一個���、冷凝管一個��、溫度計一支�、攪拌器一套����、100ml滴液漏斗一個、加熱水浴一個��。

四�����、實驗步驟

1���、組裝儀器裝置:用四口瓶裝好攪拌器����、回流冷凝器、滴液漏斗和溫度計��;

2����、根據(jù)配方準確量取試劑,首先加入5.0g聚乙烯醇和90ml去離子水�;

3、開動攪拌���,加熱水浴�,使溫度升至80℃��,將聚乙烯醇完全溶解����;

4��、降溫至68~70℃���,依次加入1g十二烷基磺酸鈉�、5mlOP-10、2.5ml引發(fā)劑和21.4ml醋酸乙烯����;

5、反應(yīng)30min后加入另一半引發(fā)劑��,并開始滴加剩余單體42.8ml��。滴加速度應(yīng)控制在30~40滴/min���,滴加時注意控制溫度不變���;

6、單體滴加完后�,繼續(xù)反應(yīng)0.5h,再加入5.0ml鄰苯二甲酸二丁酯�����,攪拌20min����;

7��、將反應(yīng)體系降至室溫�����,出料��。

五�����、實驗拓展

1����、固含量測定

在已稱好的鋁箔中加入0.5g左右樣品(精確至0.0001g)����,放在平面電路上烘烤至恒重。按下式計算固含量:

固含量=

式中�����,m0為鋁箔質(zhì)量��;m1為干燥前樣品質(zhì)量與鋁箔質(zhì)量之和�����;m2干燥后樣品質(zhì)量與鋁箔質(zhì)量之和��。

2����、轉(zhuǎn)化率的測定

轉(zhuǎn)化率=

式中,m0為取樣干燥后的樣品固含量��;S為實驗中加入的乳化劑�、引發(fā)劑、增塑劑總質(zhì)量�;ma為四口瓶內(nèi)乳液體系總質(zhì)量;mb為取樣濕質(zhì)量����;G為實驗中醋酸乙烯酯單體加入總質(zhì)量。

六�����、結(jié)果與討論

1���、醋酸乙烯乳液聚合體系與理想的乳液聚合體系有何不同���?

2�����、為什么要嚴格控制單體滴加速度和聚合反應(yīng)溫度��?

3���、如何從聚合物乳液中分離出固體聚合物?

七�、背景知識

1、醋酸乙烯酯:無色液體�,性易變,不溶于水�,沸點71-73℃。高度易燃��,應(yīng)遠離火種存在��。使用時應(yīng)避免吸入蒸氣����。

2��、醋酸乙烯酯的聚合可采用溶液、乳液����、本體等聚合方法。采用何種方法決定于產(chǎn)物的用途�。如果作為涂料或粘合劑,多采用乳液聚合方法��。聚醋酸乙烯酯膠乳具有水基漆的優(yōu)點���,即粘度較小����,而相對分子質(zhì)量較大���,不需使用易燃的有機溶劑����。作為粘合劑時(俗稱白膠)�����,無論木材、紙張����、織物均可使用。如果要進一步醇解制備聚乙烯醇���,則采用溶液聚合���,這就是維尼綸合成纖維工業(yè)所采用的方法。

3�����、醋酸乙烯酯的均聚物�,玻璃化溫度約為28℃,低溫下發(fā)脆��,為此常采用外加增塑劑的方法改進其使用性能�����。也可采用與具有柔性的單體共聚的方法加以改進��,如與丙烯酸酯共聚�����。

步驟二 聚醋酸乙烯酯的醇解反應(yīng)

一、實驗?zāi)康?/B>

1���、通過實驗掌握實驗室制備聚乙烯醇的基本原理、步驟和方法����;

2、了解聚醋酸乙烯酯醇解反應(yīng)的特點�,影響醇解程度的因素。

二��、實驗原理

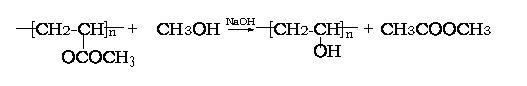

聚醋酸乙烯酯(PVAc)的醇解可以在酸性或堿性的條件下進行����,酸性醇解時,由于痕量級的酸很難從聚乙烯醇(PVA)中除去�����,而殘留的酸可以加速聚乙烯醇的脫水作用���,使產(chǎn)物變黃或不溶于水����,目前工業(yè)上都采用堿性醇解法。本實驗用甲醇為醇解劑����,NaOH為催化劑,反應(yīng)式如下:

從反應(yīng)式也可以看出���,醇解反應(yīng)實際上是甲醇和高分子聚醋酸乙烯醇之間的酯交換反應(yīng)����。這種使聚合物結(jié)構(gòu)發(fā)生變化的化學(xué)反應(yīng)在高分子化學(xué)中被稱為高分子化學(xué)反應(yīng)����。

影響反應(yīng)的因素主要有以下幾點:

a、聚合物濃度

其它條件不變�����,隨聚合物濃度的提高��,醇解度下降�。但濃度太低,溶劑損失和回收工作量太大��,一般為22%。

b�、NaOH用量

加大用量對醇解速度、醇解率影響不大���,但會增加體系中醋酸鈉含量��,影響反應(yīng)質(zhì)量�。一般NaOH/PVAc的摩爾比為0.12���。

c、反應(yīng)溫度

提高溫度會加快醇解速度�,但副反應(yīng)也相應(yīng)提高。工業(yè)上一般選擇45~48℃�。

d、 相變

由于PVAc可溶于甲醇而PVA不溶于甲醇���,因此在反應(yīng)過程中會發(fā)生相變�。在實驗室中醇解進行好壞的關(guān)鍵在于體系中剛出現(xiàn)凍膠時��,必須用強烈攪拌將其打碎�����,才能保證醇解較完全地進行。

三����、主要試劑和儀器

1、主要試劑

名 稱

| 試 劑

| 規(guī) 格

|

聚合物

| PVAc

| 自制

|

醇解劑

| NaOH

| CP

|

溶劑

| 甲醇

| CP

|

2�、主要儀器

250ml三口瓶一個;表面皿一個����;回流冷凝管一支;布氏漏斗一個��;溫度計一支(100℃)���;加熱裝置一套�����;攪拌器一套�;移液管一支

四��、實驗步驟

1���、組裝以三口瓶為主的反應(yīng)裝置:在三口上安裝溫度計����、冷凝器和攪拌器;

2���、在三口瓶中加入90 ml甲醇�,在攪拌下緩慢加入剪碎的PVAc15g�����,加熱回流并攪拌使之溶解�;

3、將溶液冷卻至30℃���,加入3ml 5%的NaOH-甲醇溶液,控制反應(yīng)在45℃進行����;

4、待出現(xiàn)膠凍后再繼續(xù)攪拌0.5h��,打碎膠凍�����,再加入4.5 ml的NaOH-甲醇溶液,反應(yīng)溫度仍控制在45℃,反應(yīng)0.5h;

5��、升溫至65℃���,繼續(xù)反應(yīng)1 h�����;

6�、冷卻����,將反應(yīng)液倒出,用布氏漏斗抽濾�����,用10ml甲醇洗滌三次�。將所得PVA置于50~60℃的真空烘箱中干燥;

7���、稱量��。

五�、實驗拓展

醇解度的測定

準確稱取聚乙烯醇樣品1g,加入100ml蒸餾水���,加熱回流至全部溶解��。冷卻后加入酚酞指示劑�����。加入0.01mol/L25ml氫氧化鈉水溶液��,在水浴中回流1h�,冷卻����,用0.5mol/L鹽酸滴定至無色,同時做一空白試驗���。

乙酰氧基含量=

式中,c 為鹽酸標準溶液的體積摩爾濃度��,mol/L��;V2為空白消耗的鹽酸體積,ml���;V1為樣品消耗的鹽酸的體積����,ml�;m為樣品的質(zhì)量;0.059為轉(zhuǎn)換因子�����。

六��、結(jié)果與討論

1����、為避免醇解過程中出現(xiàn)膠凍甚至產(chǎn)物結(jié)塊,催化劑的加入采用分批方式����,也可采用滴加的方式。

2���、由于甲醇有毒性�����,可以用乙醇代替���,但是使用乙醇產(chǎn)品的顏色會變黃�,而且轉(zhuǎn)化率較使用甲醇時低一些�����。

3�、當醇解度達60%左右時,大分子從溶解狀態(tài)變?yōu)椴蝗軤顟B(tài)�����,出現(xiàn)膠團�。因此醇解過程中要注意觀察,當體系中出現(xiàn)攪動時要立即強烈攪拌將其打碎��,否則會因膠體內(nèi)部包住的PVAc無法醇解而導(dǎo)致實驗失敗�����。

4���、影響醇解的因素有哪些�?實驗中要控制哪些條件才能獲得較高的醇解度���?

5�、從反應(yīng)機理�、工藝控制等方面分析、比較PVAc和VAc醇解反應(yīng)的相同與不同之處��。

七�����、背景知識

1���、工業(yè)生產(chǎn)的聚乙烯醇���,根據(jù)用途和性能要求,而有不同水解度和不同聚合度的商品����。大致可以分為高水解度(水解度98-98%)、中等水解度(87-89%)和低水解度(79-83%)三類商品����,平均聚合度則主要分為500-600���、1400-1800、2400-2500等幾檔���。����。中國生產(chǎn)的商品1799���、1788牌號聚乙烯醇����,代表聚合度為1700�����,水解度分別為99%和88%�。

2、中國生產(chǎn)的聚乙烯醇最主要的用途是用來生產(chǎn)維尼綸纖維�。其次用作防止?jié){料、粘合劑、涂料��、分散劑等�����。

由于聚乙烯醇具有優(yōu)良的粘結(jié)性��、柔韌性����、成膜性以及良好的機械強度�,所以適用于聚酯等憎水性纖維的聚乙烯醇,又可得到適用于親水性強的棉纖維的聚乙烯醇�����。水解度低的聚乙烯醇適用于聚酯纖維的上漿���。聚乙烯醇還用于造紙工業(yè)�。

步驟三 聚乙烯醇縮甲醛的制備

一�����、實驗?zāi)康?/B>

1��、通過PVA的縮醛化制備膠水;

2���、了解乙烯醇縮醛化的反應(yīng)機理�����;

3�、了解高聚物功能團側(cè)基的反應(yīng)知識��。

二�、實驗原理

聚乙烯醇縮甲醛是利用聚乙烯醇與甲醛在鹽酸的催化劑的作用下而制得的。其實驗式如下:

高分子鏈上的羥基未必能全部進行縮醛化反應(yīng)�����,會有一部分羥基殘留下來��,本實驗是合成聚乙烯醇縮甲醛膠水�,反應(yīng)過程中需控制較低的縮醛度,使產(chǎn)物保持水溶性����。如若反應(yīng)過于猛烈,會造成局部高縮醛度,導(dǎo)致不溶性物質(zhì)存在膠水中�����,影響膠水質(zhì)量����。因此在反應(yīng)過程中�����,要特別注意控制催化劑用量�、反應(yīng)溫度、反應(yīng)時間及反應(yīng)物比例等因素�����。

三����、原料和實驗裝置

1、原料

PVA���、 甲醛水溶液(40%工業(yè)甲醛)����、 鹽酸、 氫氧化鈉���。

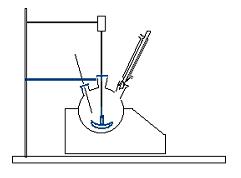

2���、實驗裝置

四、實驗方法

在250毫升三口燒瓶中�,加入120毫升無離子水、23克PVA�����,在攪拌下升溫溶解����。待PVA完全溶解后,于90℃左右加入4毫升甲醛攪拌15分鐘�,滴加1:4鹽酸溶液,控制反應(yīng)體系PH值1—3��,保持反應(yīng)溫度90℃繼續(xù)攪拌��,反應(yīng)體系逐漸變稠�。當反應(yīng)體系出現(xiàn)氣泡或有絮狀物產(chǎn)生時����,立即迅速加入1.5毫升8%的NaOH溶液��,調(diào)節(jié)PH值為8—9����,冷卻處理,所獲得的無色粘稠液體即市售膠水�����。

五��、注意事項

1���、由于縮醛化反應(yīng)的程度較低,膠水中尚含有未反應(yīng)的甲醛���,產(chǎn)物中往往含有甲醛的刺激性氣味�。

2���、縮醛基團在堿性環(huán)境下較穩(wěn)定����,故需調(diào)整膠水PH值。

六���、思考題

1����、為什么要把產(chǎn)物PH值調(diào)至8—9�����?

2��、為什么縮醛度增加��,水溶性降低����?

3、試討論縮醛化PVA對酸和堿的穩(wěn)定性���?

實驗三 苯乙烯的懸浮聚合

一��、實驗?zāi)康?/B>

1�、掌握自由基懸浮聚合的方法;

2��、通過實驗進一步理解幾種基本自由基聚合方法的優(yōu)缺點�。

二、實驗原理

懸浮聚合是以單體為小液滴狀懸浮在水中進行的聚合�����,單體中溶有引發(fā)劑�����,一個小液滴相當于本體聚合中的一個單元��。從單體液滴轉(zhuǎn)變成聚合物粒子���,中間經(jīng)過聚合物—單體粘性粒子階段。為了防止粒子相互粘合在一起��,體系中另需加分散劑�,以便粒子表面形成保護膜。因此懸浮聚合一般有單體�����、引發(fā)劑、水����、分散劑四個基本組分組成。

懸浮體系是不穩(wěn)定的����,盡管加入懸浮穩(wěn)定劑可以幫助單體液滴在水中的分散,但是穩(wěn)定的高速攪拌也與預(yù)懸浮聚合的成功關(guān)系極大��。攪拌速度還決定聚合物產(chǎn)品顆粒的大小��,一般來說攪拌的速度越高����,產(chǎn)品顆粒越細。

常用的懸浮聚合分散劑有明膠�����、纖維素衍生物��、聚丙烯酰胺�����、部分水解的聚乙烯醇等水溶性高分子。另一大類常用懸浮聚合分散劑是不溶于水的無機粉末��,如碳酸鎂���、硫酸鋇��、碳酸鈣���、滑石粉等等。有時還使用少量助分散劑�����,如十二烷基硫酸鈉����、聚醚等表面活性劑,以助于懸浮體系的穩(wěn)定��。

懸浮聚合中�����,盡管每個液滴單體中的聚合與本體聚合無異�,但連續(xù)相是水,體系粘度低�����,使整個聚合體系溫度控制還是比較容易的���。同時懸浮聚合還具有產(chǎn)品分子量及其分布穩(wěn)定��、處理簡單��、成本低等優(yōu)點���。

本實驗是采用苯乙烯在水中,分散劑存在下�,以自由基引發(fā)劑引發(fā)的聚合,其聚合機理與本體聚合相似�����。

三�、原料和實驗裝置

1、原料

原料名稱

| 用量

| 原料名稱

| 用量

|

苯乙烯

| 10克

| BPO

| 0.3克

|

聚乙烯醇

| 0.06克

| 蒸餾水

| 90毫升

|

2�����、實驗裝置

四、實驗方法

在燒瓶中加入90毫升蒸餾水���,將0.06克聚乙烯醇溶于水中�����,在沸騰水浴中加熱溶解�����,在良好攪拌下將溶有0.3克過氧化苯甲酰的苯乙烯溶液逐漸加入燒瓶中���,此時攪拌速度應(yīng)保證苯乙烯的均勻分散,加料完畢后����,水浴溫度應(yīng)保持在90℃,在此溫度下攪拌2小時。此時����,應(yīng)注意觀察反應(yīng)現(xiàn)象,同時可以適當提高反應(yīng)溫度��,但不要超過98℃�����。反應(yīng)結(jié)束后�,得到球狀產(chǎn)物在布氏漏斗中過濾,并用水洗滌數(shù)次置于表面皿中(表面皿重事先稱好)����,聚合物在空氣中進行初步干燥,然后在60℃烘箱中干燥至恒重����。

五、實驗結(jié)果

1��、操作記錄

反應(yīng)時間

| 內(nèi)溫

| 外溫

| 現(xiàn) 象

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2�、計算預(yù)聚物產(chǎn)率

六、思考題

1�����、如何控制聚苯乙烯顆粒大?。?/p>

2���、怎樣避免液滴相互連接��、結(jié)塊�?

實驗四 苯乙烯-馬來酸酐溶液共聚

一、實驗?zāi)康?/p>

1.了解交替共聚物的結(jié)構(gòu)����;

2.掌握苯乙烯與馬來酸酐交替共聚的實施方法。

二���、實驗原理

帶強推電子取代基的乙烯基單體與帶強吸電子取代基的乙烯基單體組成的單體對進行共聚合反應(yīng)時容易得到交替共聚物��。關(guān)于其聚合反應(yīng)機理目前有兩種理論:“過渡態(tài)極性效應(yīng)理論”和“電子轉(zhuǎn)移復(fù)合物均聚理論”����。

“過渡態(tài)極性效應(yīng)理論”認為�,在反應(yīng)過程中,鏈自由基和單體加成后形成因共振作用而穩(wěn)定的過渡態(tài)�。以苯乙烯/馬來酸酐共聚合為例,因極性效應(yīng)�,苯乙烯自由基更易與馬來酸酐單體形成穩(wěn)定的共振過渡態(tài),因而優(yōu)先與馬來酸酐進行交叉鏈增長反應(yīng)��;反之�,馬來酸酐自由基則優(yōu)先與苯乙烯單體加成�����,結(jié)果得到交替共聚物�����。反應(yīng)方程式如下:

“電子轉(zhuǎn)移復(fù)合物均聚理論”則認為兩種不同極性的單體先形成電子轉(zhuǎn)移復(fù)合物,該復(fù)合物再進行均聚反應(yīng)得到交替共聚物�����,這種聚合方式不再是典型的自由基聚合����。

(DA)n D+…A- + D+…A-

(DA)n D+…A- + D+…A-

(DA)n+1 D+…A-

(DA)n+1 D+…A-

注:D為帶電子取代基單體,A為帶吸電子取代基單體��。

當這樣的單體對在自由基引發(fā)下進行共聚合反應(yīng)時:(1)當單體的組成比為1:1時��,聚合反應(yīng)速率最大�;(2)不管單體組成比如何,總是得到交替共聚物���;(3)加入Lewis酸可增強單體的吸電子性�,從而提高聚合反應(yīng)速率;(4)鏈轉(zhuǎn)移劑的加入對聚合產(chǎn)物分子量的影響甚微�。

三、儀器與試劑

1.儀器

恒溫水浴 1套

電動攪拌器 1套

冷凝管 1支

溫度計(0~100°C) 1支

三口燒瓶(250mL) 1個

抽濾裝置 1套

2.試劑

甲苯 75 mL

苯乙烯 2.9mL

馬來酸酐 2.50g

AIBN 0.0050g

四���、實驗步驟

在裝有冷凝管����、溫度計與攪拌器的三口燒瓶中(見圖1)分別加入75mL甲苯��、2.9mL新蒸苯乙烯���、2.5g馬來酸酐及0.0050gAIBN�����,將反應(yīng)混合物在室溫下攪拌至反應(yīng)物全部溶解成透明溶液��,保持攪拌�����,將反應(yīng)混合物加熱升溫至85~90℃��,可觀察到有苯乙烯-馬來酸酐共聚物沉淀生成�����,反應(yīng)1 h后停止加熱����,反應(yīng)混合物冷卻至室溫后抽濾,所得白色粉末在60℃下真空干燥后����,稱重��。

五����、數(shù)據(jù)處理

計算產(chǎn)率

六、思考題

1.什么是交替共聚�?哪些單體對聚合時容易得到交替共聚物?

2.推斷以下單體對進行自由基共聚合時�,何者容易得到交替共聚物?為什么���?

(a)丙烯酰胺/丙烯腈���;

(b)乙烯/丙烯酸甲酯���;

(c)三氟氯乙烯/乙基乙烯基醚

實驗五 雙酚A環(huán)氧樹脂的制備

一、實驗?zāi)康?/B>

掌握低分子量環(huán)氧樹脂的制備條件及環(huán)氧值測定方法及計算�。

二、 實驗原理

2-3�����、2-4以上多官能團體系單體進行縮聚時���,先形成可溶可熔的線型或支鏈低分子樹脂���,反應(yīng)如繼續(xù)進行,形成體型結(jié)構(gòu)��,成為不溶不熔的熱固性樹脂����。體型聚合物由交聯(lián)將許多低分子以化學(xué)鍵連成一個整體,所以具有耐熱性和尺寸穩(wěn)定性能的優(yōu)點��。

體型縮聚也遵循縮聚反應(yīng)的一般規(guī)律���,具有“逐步”的特性�����。

以2-3����,2-4官能度體系的縮聚反應(yīng)如酚醛、醇酸樹脂等在樹脂合成階段�����,反應(yīng)程度應(yīng)嚴格控制在凝膠點以下���。

以2-2官能度為原料的縮聚反應(yīng)先形成低分子線型樹脂(即結(jié)構(gòu)預(yù)聚物),分子量約數(shù)百到數(shù)千��,在成型或應(yīng)用時���,再加入固化劑或催化劑交聯(lián)成體型結(jié)構(gòu)���。屬于這類的有環(huán)氧樹脂、聚氨脂泡沫塑料等�����。

環(huán)氧樹脂是環(huán)氧氯丙烷和二羥基二苯基丙烷(雙酚A)在氫氧化鈉(NaOH)的催化作用下不斷地進行開環(huán)、閉環(huán)得到的線型樹脂��。如下式所示

上式中n一般在0~12之間�,分子量相當于340~3800,n=0時為淡黃色粘滯液體���,n≥2時則為固體�。n值的大小由原料配比(環(huán)氧氯丙烷和雙酚A的摩爾比)�、溫度條件、氫氧化鈉的濃度和加料次序來控制�����。

環(huán)氧樹脂粘結(jié)力強��,耐腐蝕����、耐溶劑、抗沖性能和電性能良好���,廣泛用于粘結(jié)劑�、涂料、復(fù)合材料等��。環(huán)氧樹脂分子中的環(huán)氧端基和羥基都可以成為進一步交聯(lián)的基團�,胺類和酸酐是使其交聯(lián)的固化劑。乙二胺���、二亞乙基三胺等伯胺類含有活潑氫原子�����,可使環(huán)氧基直接開環(huán)�����,屬于室溫固化劑����。酐類(如鄰苯二甲酸酐和馬來酸酐)作固化劑時���,因其活性較低,須在較高的溫度(150~160℃)下固化�����。

本實驗制備環(huán)氧值為0.45左右的低分子量環(huán)氧樹脂。

三����、 實驗儀器及藥品

1)儀器:

電爐

| 1000W

| 1只

|

變壓器

| 1KV

| 1只

|

燒杯

| 1000ml,水浴用

| 1只

|

三口反應(yīng)瓶

| 250ml

| 1只

|

攪拌器

|

| 1套

|

滴液漏斗

| 60ml

| 1只

|

Y形管�、彎管

|

| 各1根

|

球形冷凝管

|

| 1支

|

直形冷凝管

|

| 1支

|

溫度計

| 0~100℃、 0~200 ℃

| 各1根

|

分液漏斗

| 250ml

| 1只

|

量筒

| 25ml���、50ml

| 各1只

|

真空泵

|

| 1臺

|

吸濾瓶

|

| 1只

|

2)藥品:

雙酚A

| 化學(xué)純

| 11.4g

|

環(huán)氧氯丙烷

| 化學(xué)純���,比重1.18

| 14ml

|

NaOH

| 30wt%溶液

| 20ml

|

甲苯

| 化學(xué)純

| 30ml

|

蒸餾水

| 化學(xué)純

| 15ml

|

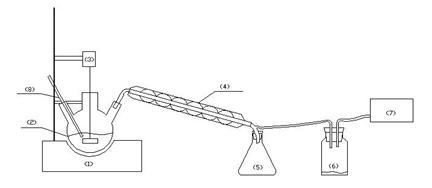

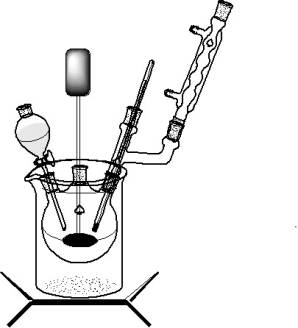

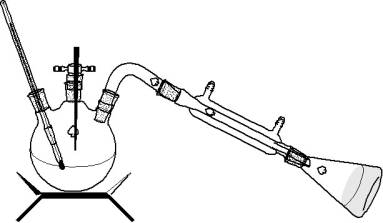

實驗裝置如圖3、4�。

圖3環(huán)氧樹脂合成裝置示意圖

圖4環(huán)氧樹脂減壓蒸餾裝置示意圖

四、 實驗步驟

稱量11.4 g雙酚A于三口瓶內(nèi)���,再量取環(huán)氧氯丙烷14ml����,倒入瓶內(nèi)����,裝上攪拌器、滴液漏斗�、回流冷凝管及溫度計,開動攪拌(如圖3)。升溫到55~65 ℃�,待雙酚A全部溶解成均勻溶液后,將20ml30wt% NaOH溶液置于50ml滴液漏斗中���,自滴液漏斗慢慢滴加氫氧化鈉溶液至三頸瓶中(開始滴加要慢些����,環(huán)氧氯丙烷開環(huán)是放熱反應(yīng)�,反應(yīng)液溫度會自動升高)。保持溫度在60~65℃�����,約1.5h內(nèi)滴加完畢���。然后保溫30min����。傾入30ml蒸餾水��,攪拌成溶液��,趁熱倒入分液漏斗中����,靜止分層,除去水層�����。

將樹脂溶液倒回三頸瓶中���,裝置如圖4��,進行減壓蒸餾以除去萃取液甲苯及未反應(yīng)的環(huán)氧氯丙烷����。加熱���,開動真空泵(注意餾出速度)�����,直至無餾出物為止�,控制最終溫度不超過110 ℃�����,得到淡黃色透明樹脂。

五���、環(huán)氧值的測定方法

環(huán)氧值是指每100g樹脂中含環(huán)氧基的當量數(shù)��,它是環(huán)氧樹脂質(zhì)量的重要指標之一��。也是計算固化劑用量的依據(jù)��。分子量愈高����,環(huán)氧值就相應(yīng)降低�����,一般低分子量環(huán)氧樹脂的環(huán)氧值在0.48~0.57之間��。

分子量小于1500的環(huán)氧樹脂��,其環(huán)氧值測定用鹽酸──丙酮法�,反應(yīng)式為:

稱0.5g樹脂,稱量準確到千分之一于三角瓶中��,用移液管加入20毫升丙酮鹽酸溶液��,微微加熱�,使樹脂充分溶解后,在水浴上回流20分鐘�,冷卻后用0.1N氫氧化鈉溶液滴定,以酚酞作指示劑�����,并作一空白試驗�。

環(huán)氧值(當量/100g樹脂)E按下式計算:

式中:V0:空白滴定所消耗NaOH的溶液毫升數(shù);

V2:樣品測試所消耗NaOH的溶液毫升數(shù)�;

N:NaOH溶液的當量濃度;

W:樹脂重量(g)����。

六、 參考說明

環(huán)氧樹脂所含環(huán)氧基的多少除用環(huán)氧值表示外�����,還可用環(huán)氧百分含量或環(huán)氧當量表示�。

環(huán)氧基百分含量,每一百克樹脂中含有的環(huán)氧基克數(shù)�����。

環(huán)氧當量:相當于一個環(huán)氧基的環(huán)氧樹脂重量(g),三者之間有如下互換關(guān)系:

鹽酸-丙酮溶液配制:將2ml濃鹽酸溶于80ml丙酮中��,均勻混合即成(現(xiàn)配現(xiàn)用)��。

7.思考題

1)環(huán)氧樹脂的反應(yīng)機理及影響合成的主要因素�?

2)什么叫環(huán)氧當量及環(huán)氧值?

3)試將50g自己合成的環(huán)氧樹脂用乙二胺固化劑����,如果乙二胺過量10%,則需要等當量的乙二胺多少克����?

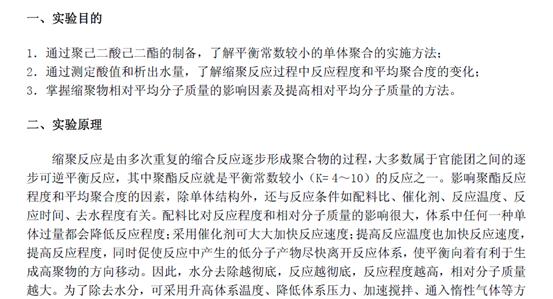

實驗六聚已二酸已二酯的制備及分子量測定