高分子加工實(shí)驗(yàn)》課程

課程編號(hào):432310

實(shí)驗(yàn)指導(dǎo)書

主撰人:羅飛

審核人:劉鑫

化學(xué)與材料科學(xué)系

二O一二年六月

目錄

實(shí)驗(yàn)一、 |

聚丙烯擠出造粒實(shí)驗(yàn)…………………………………………… |

2 |

實(shí)驗(yàn)二��、 |

注射工藝實(shí)驗(yàn)…………………………………………………… |

5 |

實(shí)驗(yàn)三���、 |

PVC硬板壓制成型……………………………………………… |

10 |

實(shí)驗(yàn)四����、 |

聚合物拉伸強(qiáng)度和斷裂伸長率的測定………………………… |

17 |

實(shí)驗(yàn)五、 |

聚合物沖擊性能測試…………………………………………… |

21 |

實(shí)驗(yàn)六�����、 |

邵氏硬度測定…………………………………………………… |

30 |

實(shí)驗(yàn)七��、 |

聚乙烯發(fā)泡成型………………………………………………… |

33 |

實(shí)驗(yàn)八 |

天然橡膠硫化模壓成型………………………………………… |

39 |

實(shí)驗(yàn)九 |

配方綜合設(shè)計(jì)…………………………………………………… |

44 |

| ? |

? |

? |

| ? |

? |

? |

| ? |

? |

? |

| ? |

? |

? |

| ? |

? |

? |

| ? |

? |

? |

1. 實(shí)驗(yàn)總體目標(biāo)

研究加工工藝條件對塑料制品的影響���。使學(xué)生通過實(shí)驗(yàn)理解��、掌握高分子成型加工知識(shí)中的基本概念和基本原理�,使學(xué)生熟悉高分子成型加工的實(shí)驗(yàn)方法和原理�����,初步掌握一些成型加工設(shè)備的操作技能和配方設(shè)計(jì)的基本方法�����,提高分析問題和解決實(shí)際問題的能力�。

⒉適用專業(yè)年級

材料化學(xué)專業(yè)10級高分子方向

⒊實(shí)驗(yàn)課時(shí)分配

實(shí)驗(yàn)項(xiàng)目 |

實(shí)驗(yàn) 要求 |

實(shí)驗(yàn) 類型 |

每組 人數(shù) |

實(shí)驗(yàn) 學(xué)時(shí) |

實(shí)驗(yàn)一 聚丙烯擠出造粒實(shí)驗(yàn) |

必做 |

綜合 |

4~6 |

5 |

實(shí)驗(yàn)二 注射工藝實(shí)驗(yàn) |

必做 |

綜合 |

4~6 |

5 |

實(shí)驗(yàn)三 PVC硬板壓制成型 |

必做 |

綜合 |

4~6 |

5 |

實(shí)驗(yàn)四、聚合物拉伸強(qiáng)度和斷裂伸長率的測定 |

必做 |

驗(yàn)證 |

4~6 |

5 |

實(shí)驗(yàn)五 聚合物沖擊性能測試 |

必做 |

驗(yàn)證 |

4~6 |

5 |

實(shí)驗(yàn)六 邵氏硬度測定 |

必做 |

驗(yàn)證 |

4~6 |

5 |

實(shí)驗(yàn)七 聚乙烯發(fā)泡成型 |

必做 |

設(shè)計(jì) |

4~6 |

5 |

實(shí)驗(yàn)八 天然橡膠硫化模壓成型 |

必做 |

設(shè)計(jì) |

4~6 |

5 |

實(shí)驗(yàn)九 配方綜合設(shè)計(jì) |

必做 |

研究 探索 |

4~6 |

5 |

4.實(shí)驗(yàn)總體要求

進(jìn)一步加深理解高分子成型加工的科學(xué)原理,掌握高分子成型加工常用設(shè)備的操作方法和基本工藝條件���,培養(yǎng)加工配方設(shè)計(jì)的能力�����、創(chuàng)新能力,學(xué)會(huì)獨(dú)立分析問題和解決問題的方法���,養(yǎng)成嚴(yán)謹(jǐn)?shù)目茖W(xué)態(tài)度�、思維方法和實(shí)際動(dòng)手能力����。

實(shí)驗(yàn)一 聚丙烯擠出造粒實(shí)驗(yàn)

一、實(shí)驗(yàn)?zāi)康?/strong>

1.熟悉擠出成型的原理�;

2.了解擠出機(jī)的基本結(jié)構(gòu)及各部分的作用,掌握擠出成型基本操作����。

二、實(shí)驗(yàn)原理

1.塑料造粒 合成出來的樹脂大多呈粉末狀����,粒徑小成型加工不方便,而且合成樹脂中又經(jīng)常需要加入各種助劑才能滿足制品的要求,為此就要將樹脂與助劑混合�,制成顆粒,這步工序稱作“造?��!?���。樹脂中加入功能性助劑可以造功能性母粒���。造出的顆粒是塑料成型加工的原料�。

使用顆粒料成型加工的主要優(yōu)點(diǎn)有:①顆粒比粉料加料方便���,無需強(qiáng)制加料器����;②顆粒料比粉料密度大����,制品質(zhì)量好;③揮發(fā)物及空氣含量較少��,制品不容易產(chǎn)生氣泡�����;④使用功能性母料比直接添加功能性助劑更容易分散。

塑料造?��?梢允褂幂亯悍ɑ鞜?�,塑料出片后切粒�����,也可以使用擠出塑煉,塑化擠出條后切粒���。本實(shí)驗(yàn)采用擠出冷卻后造粒的工藝���。

2.擠出成型原理及應(yīng)用 熱塑性塑料的擠出成型是主要的成型方法之一,塑料的擠出成型就是塑料在擠出機(jī)中�����,在一定的溫度和一定的壓力下熔融塑化�,并連續(xù)通過有固定截面的模型,得到具有特定斷面形狀連續(xù)型材的加工方法��。不論擠出造粒還是擠出制品都分兩個(gè)階段,第一階段�,固體狀樹脂原料在機(jī)筒中,借助于料筒外部的加熱和螺桿轉(zhuǎn)動(dòng)的剪切擠壓作用而熔融�,同時(shí)熔體在壓力的推動(dòng)下被連續(xù)擠出口模;第二階段是被擠出的型材失去塑性變?yōu)楣腆w即制品���,可為條狀����、片狀��、棒狀�����、管狀�。因此,應(yīng)用擠出的方法即可以造粒也能夠生產(chǎn)型材或異型材��。

三����、實(shí)驗(yàn)儀器和材料

1.原材料

聚丙烯(PP),高密度聚乙烯(HDPE)���,助劑�。

2.儀器設(shè)備

雙螺桿擠出機(jī) 1臺(tái)

XRZ-400型熔融流動(dòng)速度儀 1臺(tái)

剪刀 1把

手套 1付

切粒機(jī) 1臺(tái)

冷卻水槽 1個(gè)

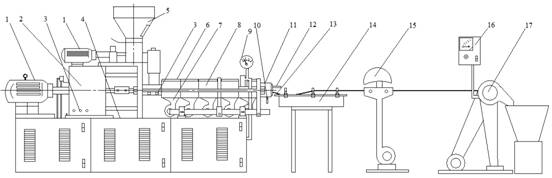

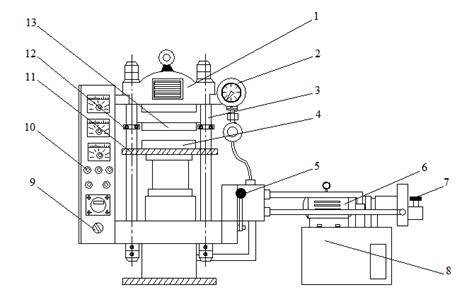

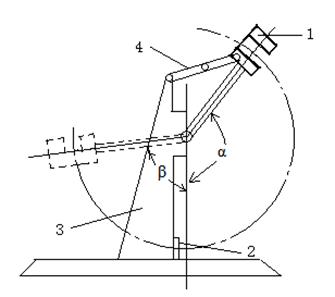

雙螺桿擠出機(jī)的主要技術(shù)性能為φ34mm,螺桿長徑比32�����,螺桿轉(zhuǎn)速50Hz,加熱溫度<350 ℃��。擠出機(jī)的主體結(jié)構(gòu)及擠出造粒組合圖����,如圖所示。

擠出造粒過程示意圖

1-電動(dòng)機(jī)�;2-減速箱;3-冷卻水��;4-機(jī)座���;5-料斗;6-加熱器���;7-鼓風(fēng)機(jī)��;8-機(jī)筒�;9-真空表;10-壓力傳感器���;11-機(jī)頭和口模�����;12-熱電偶�����;

13-條狀擠出物����;14-水槽����;15-風(fēng)環(huán);16-切粒機(jī)控制面板��;17-切粒機(jī)

擠出機(jī)各部分的作用如下:

1.傳動(dòng)裝置 由電動(dòng)機(jī)���、減速機(jī)構(gòu)和軸承等組成�。具有保證擠出過程中螺桿轉(zhuǎn)速恒定����、制品質(zhì)量的穩(wěn)定以及保證能夠變速作用�����。

2.加料裝置 無論原料是粒狀����、粉狀和片狀���,加料裝置都采用加料斗��。加料斗內(nèi)應(yīng)有切斷料流�����、標(biāo)定料量和卸除余料等裝置����;

3.料筒 料筒是擠出機(jī)的主要部件之一�,塑料的混合���、塑化和加壓過程都在其中進(jìn)行���。擠出時(shí)料筒的壓力很高����,工作溫度一般為180~250℃��,因此料筒是受壓和受熱的容器�,通常由高強(qiáng)度、堅(jiān)韌耐磨和耐腐蝕的合金制成����。料筒外部設(shè)有分區(qū)加熱和冷卻的裝置,而且各自附有熱電偶和自動(dòng)儀表等�����;

4.螺桿 螺桿是擠出機(jī)的關(guān)鍵部件�����。根據(jù)螺桿的結(jié)構(gòu)特性和工作原理分為如下幾類:

①非嚙合與嚙合型雙螺桿��;

②嚙合區(qū)與封閉型雙螺桿���;

③同向旋轉(zhuǎn)和異向旋轉(zhuǎn)雙螺桿�����;

④平行和錐形雙螺桿�。

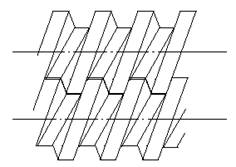

本實(shí)驗(yàn)采用的擠出機(jī)是嚙合同向雙螺桿擠出機(jī),螺桿結(jié)構(gòu)如圖所示����。通過螺桿的移動(dòng),料筒內(nèi)的塑料才能發(fā)生移動(dòng)���,得到增壓和部分熱量(摩擦熱)��。螺桿的幾何參數(shù)��,諸如直徑�、長徑比��、各段長度比例以及螺槽深度等�����,對螺桿的工作特性均有重大影響��。

嚙合同向雙螺桿

5.口模和機(jī)頭 機(jī)頭是口模與料件之間的過渡部分�����,其長度和形狀隨所用塑料的種類���、制品的形狀加熱方法及擠出機(jī)的大小和類型而定��。機(jī)頭和口模結(jié)構(gòu)的好壞�,對制品的產(chǎn)量和質(zhì)量影響很大���,其尺寸根據(jù)流變學(xué)和實(shí)踐經(jīng)驗(yàn)確定��。

四��、實(shí)驗(yàn)步驟

1.了解擠出塑料的熔融指數(shù)和熔點(diǎn)�,初步設(shè)定擠出機(jī)各段�����、機(jī)頭和口模的控溫范圍�,同時(shí)擬定螺桿轉(zhuǎn)速、加料速度�、熔體壓力、真空度、牽引速度及切粒速度等��;

2.檢查擠出機(jī)各部分��,確認(rèn)設(shè)備正常���,接通電源�,加熱���,同時(shí)開啟料座夾套水管��。待各段預(yù)熱到要求溫度時(shí)���,再次檢查并趁熱擰緊機(jī)頭各部分螺栓等銜接處,保溫10min以上���;

3.啟動(dòng)油泵��,再開動(dòng)主機(jī)����。在轉(zhuǎn)動(dòng)下先加少量塑料��,注意進(jìn)料和電流計(jì)情況。待有熔料擠出后��,將擠出物用手(戴上手套)慢慢引上冷卻牽引裝置��,同時(shí)開動(dòng)切粒機(jī)切粒并收集產(chǎn)物���;

4.擠出平穩(wěn),繼續(xù)加料�,調(diào)整各部分,控制溫度等工藝條件��,維持正常操作���;

5.觀察擠出料條形狀和外觀質(zhì)量����,記錄擠出物均勻���、光滑時(shí)的各段溫度等工藝條件�,記錄一定時(shí)間內(nèi)的擠出量����,計(jì)算產(chǎn)率����,重復(fù)加料�,維持操作1h;

6.實(shí)驗(yàn)完畢,按下列順序停機(jī):

①將喂料機(jī)調(diào)至零位���,按下喂料機(jī)停止按鈕�����;

②關(guān)閉真空管路閥門�����;

③降低螺桿轉(zhuǎn)速����,盡量排除機(jī)筒內(nèi)殘留物料�����,將轉(zhuǎn)速調(diào)至零位����,按下主電機(jī)停止按鈕�����;

④依次按下和電機(jī)冷卻風(fēng)機(jī)�����、油泵���、真空泵��、切粒機(jī)的停止按鈕�。斷開加熱器電源開關(guān);

⑤關(guān)閉各進(jìn)水閥門��;

⑥對排氣室����、機(jī)頭模面及整個(gè)機(jī)組表面清掃。

五��、實(shí)驗(yàn)記錄和數(shù)據(jù)處理

1.列出實(shí)驗(yàn)用擠出機(jī)的技術(shù)參數(shù)���。

2.計(jì)算擠出產(chǎn)率�����。

六����、思考題

1.影響擠出物均勻性的主要原因有哪些?怎樣影響��?如何控制�?

2.造粒工藝有幾種造粒方式?各有何特點(diǎn)�?

實(shí)驗(yàn)二 注射工藝實(shí)驗(yàn)

一、.實(shí)驗(yàn)?zāi)康?/strong>

1.掌握注射成型工藝及其成型原理���;

2.熟悉注射機(jī)的操作及使用方法����;

3.了解注射機(jī)的基本結(jié)構(gòu)����。

二、實(shí)驗(yàn)原理

注射成型是將熱塑性或熱固性塑料從注射機(jī)的料斗加入料筒���,經(jīng)加熱熔化呈流動(dòng)狀態(tài)后���,由螺桿或柱塞推擠而通過料筒前端噴嘴注入閉合的模具型腔中�����。充滿模具的熔料在受壓情況下���,經(jīng)冷卻固化后即可保持模具型腔所賦予的形樣,打開模具即得制品�����。并在操作上完成了一個(gè)模塑周期����。這種方法具有成型周期短�����、生產(chǎn)效率高��,制品精度好����,成型適應(yīng)性強(qiáng)�����,易實(shí)現(xiàn)生產(chǎn)自動(dòng)化等特點(diǎn)����,因此應(yīng)用十分廣泛�����。采用注射成型制備標(biāo)準(zhǔn)試樣還可以研究塑料的力學(xué)��、熱學(xué)及電學(xué)性能�,分析工藝與性能的關(guān)系,選擇合理的成型條件���,以求生產(chǎn)時(shí)獲得最佳的經(jīng)濟(jì)效益�。

注射成型是通過注射機(jī)來實(shí)現(xiàn)的���,注射機(jī)的類型很多�,不同注射機(jī)工作時(shí)完成的動(dòng)作程序可能不完全相同�,但成型的基本過程及過程原理是相同的。用螺桿式注射機(jī)制備熱塑性塑料制品的基本程序是:

1.合模與瑣緊

動(dòng)模以低壓快速進(jìn)行閉合,與定模將要接觸時(shí)�,合模動(dòng)力系統(tǒng)自動(dòng)切換成低壓低速,再切換成高壓將模具瑣緊��。

2.注射裝置前移和注射

確認(rèn)模具瑣緊后�,注射裝置前移,使噴咀與模具貼合�����。液壓油進(jìn)入注射油缸����,推動(dòng)與油缸活塞桿相連的螺桿,將螺桿頭部均勻塑化的物料以規(guī)定的壓力和速度注入模具型腔��,直至熔料充滿全部模腔���,從而實(shí)現(xiàn)了充模程序。塑料注入模腔時(shí)�,螺桿作用面的壓力為注射壓力(Pa);螺桿移動(dòng)的速度為注射速度(cm/s)��。熔料能否充滿模腔�����,取決于注射時(shí)的速度、壓力以及熔體溫度���、模具溫度����。熔體溫度和模具溫度通過熔體粘度����、流動(dòng)性質(zhì)變化來影響充模程序的速率。在其他工藝條件穩(wěn)定的情況下�,熔體充填時(shí)的流動(dòng)狀態(tài)受注射速度制約。速度慢�、充模的時(shí)間長,剪切作用使熔體分子取向程度增大��。反之��,則充模的時(shí)間短����、熔料溫度差較小、密度均勻�����,熔接強(qiáng)度較高,制品外觀及尺寸穩(wěn)定性良好�。但是,注射速度過快時(shí)���,熔體高速流經(jīng)截面變化的復(fù)雜流道并伴隨熱交換行為����,出現(xiàn)十分復(fù)雜的流變現(xiàn)象����,制品可能發(fā)生不規(guī)則流動(dòng)及過量充模的弊病。

注射壓力使熔體克服料筒�、噴咀、澆道�����、模腔等處的流動(dòng)阻力����,以一定的充模速率注入模腔�,一經(jīng)注滿,模腔內(nèi)的壓力迅速達(dá)到最大值,而充模速率則迅速下降���,熔料受到壓實(shí)���。在其它工藝條件不變時(shí),熔體在模腔內(nèi)充填過量或不足取決于注射壓力高低����,直接影響到分子取向程度和制品的外觀質(zhì)量。

3.保壓

熔料注入模腔后����,由于冷卻作用,物料產(chǎn)生收縮出現(xiàn)空隙��,為保證制品的致密性�、尺寸精度和強(qiáng)度,須對模具保持一定的壓力進(jìn)行補(bǔ)縮��、增密���。這時(shí)螺桿作用面的壓力為保壓壓力(Pa)��,保壓時(shí)螺桿位置將會(huì)少量向前移動(dòng)��。保壓壓力可以等于或低于注射壓力��,其大小以能進(jìn)行壓實(shí)�����、補(bǔ)縮����、增密作用為量度。保壓時(shí)間以壓力保持到澆口剛好封閉時(shí)為好�����。過早卸壓會(huì)引起模腔內(nèi)物料倒流����,產(chǎn)生制品不足的毛病。而保壓時(shí)間過長或保壓壓力過大�,過量的充填會(huì)使?jié)部谥車纬蓛?nèi)應(yīng)力。同時(shí)因?yàn)槟G粌?nèi)物料溫度不斷降低���,取向分子冷卻凍結(jié)�,制品內(nèi)應(yīng)力增大��,易產(chǎn)生開裂���、脫模困難等現(xiàn)象��。

4.制品冷卻和預(yù)塑化

完成保壓程序��,卸去保壓壓力����,物料在模腔內(nèi)冷卻定型所需要的時(shí)間為冷卻時(shí)間�,冷卻時(shí)間的長短與塑料的結(jié)晶性能,狀態(tài)轉(zhuǎn)變溫度���、熱導(dǎo)率����、比熱容����、剛性以及制品厚度、模具冷卻效率等有關(guān)�����。冷卻時(shí)間應(yīng)以塑料在開模頂出時(shí)具有足夠的剛度,不致引起制品變形為宜���。在保證制品質(zhì)量的前提下�,為獲得良好的設(shè)備效率和勞動(dòng)生產(chǎn)率,要盡量減少冷卻時(shí)間及其他各程序的時(shí)間,以求縮短完成一次成型所需的全部操作時(shí)間——成型周期���。除冷卻時(shí)間外,模具溫度也是冷卻過程控制的一個(gè)主要因素�����。模溫高低與塑料結(jié)晶性能���、狀態(tài)轉(zhuǎn)變溫度�����、熱性能�����、制品形樣及使用要求�、其他工藝條件關(guān)系密切�����。

為縮短成型周期,提高生產(chǎn)效率�����,當(dāng)澆口冷卻�,保壓過程結(jié)束時(shí)�����,注射機(jī)螺桿在液壓馬達(dá)的驅(qū)動(dòng)下開始轉(zhuǎn)動(dòng)���,將來自料斗的塑料向前輸送��。在機(jī)筒外加熱和螺桿剪切熱的共同作用下�,使塑料均勻融化��,最終成為熔融黏流態(tài)的流體���。在螺桿的輸送作用下存積于螺桿頭部的機(jī)筒中��,從而實(shí)現(xiàn)塑料原料的塑化���。螺桿的轉(zhuǎn)動(dòng)一方面使塑料塑化并向其頭部輸送�,另一方面也使存積于頭部的塑料熔體產(chǎn)生壓力�,這個(gè)壓力稱為塑化壓力(Pa)。由于這個(gè)壓力的作用�����,使得螺桿向后退移�,螺桿后移的距離反映出螺桿頭部機(jī)筒中所存積的塑料熔體體積,注射機(jī)螺桿的這個(gè)后退距離����,即每次預(yù)塑化熔體體積,也就是注射熔體計(jì)量值是根據(jù)成型制件所需要的注射量進(jìn)行調(diào)節(jié)設(shè)定�。在螺桿轉(zhuǎn)動(dòng)而后退到設(shè)定的計(jì)量值時(shí),在液壓和電氣控制系統(tǒng)的控制下就停止轉(zhuǎn)動(dòng)��,完成塑料的預(yù)塑化和計(jì)量����,即完成預(yù)塑化程序。注射螺桿的尾部是與注射油缸連接在一起的���,在螺桿后退的過程中�����,螺桿要受到各種摩擦阻力及注射油缸內(nèi)液壓油回流的阻力的作用���,注射油缸內(nèi)液壓油回流的阻力產(chǎn)生的壓力稱為螺桿背壓�。塑料原料在預(yù)塑過程中的各種工藝參數(shù)(各部分的壓力�、溫度等)是根據(jù)不同制件的塑料材料進(jìn)行設(shè)定的。

5.注射裝置后退和開模頂出制品

注射裝置后退的目的是為了防止噴嘴和模具長時(shí)間接觸散熱形成冷料�,而影響下次注射����。可將注射裝置后退���,讓噴嘴脫開模具��。此操作是否進(jìn)行視成型工藝需要選用����。

模腔內(nèi)制品冷卻定型后���,合模裝置即開啟模具���,頂出機(jī)構(gòu)頂落制品��,準(zhǔn)備再次閉模��,進(jìn)入下次成型周期����。

三���、實(shí)驗(yàn)儀器和材料

1.原材料

聚丙烯(PP)��。

2.儀器設(shè)備

注射機(jī)(UMMAX-80iⅢ型)���。其主要性能參數(shù)如下:

注射量/g |

100 |

注射壓力/MPa |

165 |

注射速率/(cm3/s) |

91 |

螺桿直徑/mm |

34 |

螺桿行程/mm |

120 |

螺桿轉(zhuǎn)速/r/min |

0~180 |

合模力/t |

60 |

模板行程/mm |

220 |

注射模具(力學(xué)性能試樣模具) |

1付 |

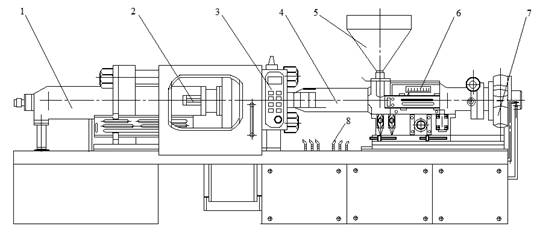

注射機(jī)主體結(jié)構(gòu)如圖所示。

注射成型機(jī)

1-合模機(jī)構(gòu)��;2-頂出裝置���;3-操縱按鈕���;4-塑化機(jī)構(gòu)�����;5-料斗�����;

6-加料計(jì)量裝置���;7-控制面板;8-油馬達(dá)

四�����、實(shí)驗(yàn)步驟

1.準(zhǔn)備工作

閱讀注射機(jī)使用說明書���,了解機(jī)器的工作原理、安全要求及使用程序����。

①了解原料的型號(hào)、成型工藝特點(diǎn)及制品(試樣)的質(zhì)量要求���,參考有關(guān)產(chǎn)品的工藝條件介紹�,初步擬訂實(shí)驗(yàn)條件,如原料的干燥條件�����;料筒溫度和噴咀溫度���;螺桿轉(zhuǎn)速��,背壓及加料量�����;注射速度����、注射壓力�����、保壓壓力和保壓時(shí)間���;模具溫度和冷卻時(shí)間����;制品的后處理?xiàng)l件。

②按實(shí)驗(yàn)設(shè)備操作規(guī)程的要求�,做好注射機(jī)的檢查、維護(hù)工作����,并作好開機(jī)準(zhǔn)備。

③用手動(dòng)/低壓開�����、合模操作���,安裝好試樣模具����。

2.制備試樣

①手動(dòng)操作方式

a.在注射機(jī)顯示屏溫度值達(dá)到實(shí)驗(yàn)條件時(shí)���,再恒溫30min,加入塑料并進(jìn)行預(yù)塑程序����,用慢速進(jìn)行對空注射。觀察從噴嘴流出的料條�����。如料條光滑明亮,無變色�����、銀絲��、氣泡�,說明原料質(zhì)量及預(yù)塑程序的條件基本適用,可以制備試樣�。

b.依次進(jìn)行下列手動(dòng)操作程序:閉模——預(yù)塑——注射座前移——注射(充模)——保壓——預(yù)塑/冷卻——注射座后退——冷卻定型——開?���!敵觥_安全門——取件——關(guān)安全門。讀出并記錄注射壓力(表值)�、螺桿前進(jìn)的距離和時(shí)間、保壓壓力(表值)�����、背壓(表值)及驅(qū)動(dòng)螺桿的液壓力(表值)等數(shù)值�����。記錄料筒溫度、噴嘴溫度�����、注射—保壓時(shí)間�����、冷卻時(shí)間和成型周期�。

從取得的缺料制品觀察熔體某一瞬間在矩形、園形流道內(nèi)的流速分布�。通過制得試樣的外觀質(zhì)量判斷實(shí)驗(yàn)條件是否恰當(dāng),對不當(dāng)?shù)膶?shí)驗(yàn)條件進(jìn)行調(diào)整��。

②半自動(dòng)操作方式

在確定的實(shí)驗(yàn)條件下�,連續(xù)穩(wěn)定地制取5模以上作為第一組試樣。然后依次變化下列工藝條件:如注射速度����,注射壓力,保壓時(shí)間�����,冷卻時(shí)間和料筒溫度���;

注意:實(shí)驗(yàn)時(shí)�����,每一次調(diào)節(jié)料筒溫度后應(yīng)有適當(dāng)?shù)暮銣貢r(shí)間���。

3.按GB1039-79標(biāo)準(zhǔn),觀察每組試樣的外觀質(zhì)量���,記錄不同實(shí)驗(yàn)條件下試樣外觀質(zhì)量變化的情況�����。

五�、實(shí)驗(yàn)記錄和數(shù)據(jù)處理

1.寫出實(shí)驗(yàn)用原料的工藝特性����;紀(jì)錄注射機(jī)與模具的技術(shù)參數(shù)。

2.表列各組試樣注射工藝條件�,分析試樣外觀質(zhì)量與成型工藝條件的關(guān)系,簡述其原因���。

3.取得的各組試樣留作力學(xué)�����、熱學(xué)性能測試�����。

六�、思考題

1.在選擇料筒溫度、注射速度���、保壓壓力���、冷卻時(shí)間的時(shí)候,應(yīng)該考慮哪些問題?

2.從PP的化學(xué)結(jié)構(gòu)��、物理結(jié)構(gòu)分析其成型工藝性能的特點(diǎn)?

實(shí)驗(yàn)三 PVC硬板壓制成型

一�、實(shí)驗(yàn)?zāi)康?/strong>

1.掌握熱塑性塑料聚氯乙烯塑料的配方設(shè)計(jì)的基本知識(shí)。熟悉硬聚氯乙烯加工成型各個(gè)環(huán)節(jié)及其與制品質(zhì)量的關(guān)系�����。

2.了解高速混合機(jī)��、雙輥開放式煉塑機(jī)、平板壓機(jī)等基本結(jié)構(gòu)原理�,學(xué)會(huì)這些設(shè)備的操作方法。

二��、實(shí)驗(yàn)原理

PVC是應(yīng)用很廣泛的一種通用樹脂之一�����,單純的PVC樹脂是較剛硬的原料����,其熔體粘度大����,流動(dòng)性差,雖具有一般非晶態(tài)線型聚合物的熱力學(xué)狀態(tài)�����,但Tg~Tf范圍窄�����,對熱不穩(wěn)定�����,在成型加工中會(huì)發(fā)生嚴(yán)重的降解,放出氯化氫氣體�、變色和粘附設(shè)備。因此在成型加工之前必須加入熱穩(wěn)定劑����、加工改性劑、抗沖改性劑等多種助劑��。壓制硬PVC板材的生產(chǎn)包括下列工序:①混合按一定配方稱量PVC及各種組分���,按一定的加料順序�����,將各組分加入到高速混合機(jī)中進(jìn)行混合�;②雙輥塑煉拉片用雙輥煉塑機(jī)將混合物料熔融混合塑化���,得到組成均勻的成型用PVC片材�;③壓制把PVC片材放入壓制模具中��,將模具放入平板壓機(jī)中����,預(yù)熱��、加壓使PVC熔融塑化����,然后冷卻定型成硬質(zhì)PVC板材�����。

硬質(zhì)PVC板材��,可以制透明的或不透明的兩種類型����。配方設(shè)計(jì)中主體成分是樹脂和穩(wěn)定劑���,另外加入適量的潤滑劑和其他添加劑�����,不加或加入少量增塑劑���。

混合是利用對物料加熱和攪拌作用�,使樹脂粒子在吸收液體組分時(shí)�����,同時(shí)受到反復(fù)撕捏���、剪切�����,形成能自由流動(dòng)的粉狀摻混物��。塑煉是使物料在黏流溫度以上和較大的剪切作用下來回折疊��、輥壓�����,使各組分分散更趨均勻����,同時(shí)驅(qū)出可能含有水分等揮發(fā)氣體����。PVC混合物經(jīng)塑煉后���,可塑性得到很大改善,配方中各組分的獨(dú)特性能和它們之間的“協(xié)同作用”將會(huì)得到更大發(fā)揮�,這對下一步成型和制品的性能有著極其重要的影響。因此�,塑煉過程中與料溫和剪切作用有關(guān)的工藝參數(shù)、設(shè)備物性(如輥溫���、輥距�、輥速�、時(shí)間)以及操作的熟練程度都是影響塑煉效果的重要因素���。

三�����、實(shí)驗(yàn)儀器和材料

1.原材料

(1)樹脂及改性劑 為了配制透明的和不透明的兩種類型板材�����,按PVC樹脂的加工性和硬板的一般用途��,選用分子量適當(dāng)�、顆粒度大小分布較窄的懸浮聚合松型樹脂為宜。這類樹脂含雜質(zhì)少���、流動(dòng)性較好����、有較為的熱變形溫度和耐化學(xué)穩(wěn)定性��,成本也較低廉��。

由于硬質(zhì)PVC塑料制品沖擊強(qiáng)度低����,在板配方中加入一定量的改性劑,如甲基丙烯酸甲酯-丁二烯-苯乙烯接枝共聚物(MBS)���、丙烯腈-丁二烯-苯乙烯接枝共聚物(ABS)和氯化聚乙烯(CPE)等可彌補(bǔ)其不足�。沖擊改性劑的特點(diǎn)是:與PVC有較好的相容性�,在PVC基質(zhì)中分散均勻,形成似橡膠粒子相�����,如甲基丙烯酸甲酯-丁二烯-苯乙烯接枝共聚物(MBS)�、丙烯腈-丁二烯-苯乙烯接枝共聚物(ABS)和丙烯酸酯類共聚物(ACR)或彈性網(wǎng)絡(luò)(如CPE)���。

具有兩相結(jié)構(gòu)材料的透明性取決于兩相的折射率是否接近。如兩相折射率不相匹配���,光線會(huì)在兩相的界面產(chǎn)生散射�,所得制品不透明���。當(dāng)抗沖改性劑粒子足夠小時(shí)�����,也能使PVC硬板顯示優(yōu)良的透明性和沖擊韌性����。當(dāng)然�����,PVC配方中其他添加劑(如潤滑劑���、穩(wěn)定劑、著色劑等)的類型與含量對折射率的匹配也有明顯的影響�����,需全面考查調(diào)配,才能實(shí)現(xiàn)最佳透明效果�。

(2)穩(wěn)定劑 為了防止或延緩PVC樹脂在成型加工和使用過程中受光、熱���、氧的作用而降解���,配方中必須加入適當(dāng)類型和用量的穩(wěn)定劑。常用的有:鉛鹽化合物����、有機(jī)錫化合物、金屬鹽及其復(fù)合物等類型和用量的穩(wěn)定劑���。各類穩(wěn)定劑的穩(wěn)定效果除本身特性外�����,還受其他組分�、加工條件影響����。

鉛鹽穩(wěn)定劑成本低��、光穩(wěn)定作用與電性能良好�����,不存在被萃取��,揮發(fā)或使硬板熱變形溫度下降等問題����。但比重大�����、有毒����、透明性差,與含硫物質(zhì)或大氣接觸易受污染����。僅適用于透明性�、毒性和污染性不是主要要求的通用板材。

從熱穩(wěn)定作用�、初期色相性和加工性能來看���,硫醇有機(jī)錫是最有效的,它不僅能提供優(yōu)良的透明性��,同時(shí)還具有很好的相容性�����。在加工中不會(huì)出現(xiàn)金屬表面沉析現(xiàn)象���,不被硫化物污染�����。不過它的價(jià)格昂貴且有難聞的氣味和耐候性較差的缺點(diǎn)�����,但與羧酸錫并用��,可取長補(bǔ)短��,是透明制品不可缺少的一類穩(wěn)定劑��。

單一的鋇�����、鈣金屬鹽(皂)穩(wěn)定效果差���,在長時(shí)間加熱下會(huì)出現(xiàn)嚴(yán)重變色現(xiàn)象����,一般都不單獨(dú)使用�。若將它們與另一種金屬鹽(如鋅、鎘等)適當(dāng)配合����,混合的金屬鹽則產(chǎn)生“協(xié)同效應(yīng)”,表現(xiàn)出明顯的增效作用��。此外�,在鈣、鋅混合金屬鹽中加入環(huán)氧大豆油�����,可作無毒穩(wěn)定劑����;鋇、鎘皂與環(huán)氧油并用�����,不僅能改善熱穩(wěn)定性�����,而且能顯著地提高耐候性�。

除此之外,在PVC硬板的配方中���,為了降低熔體黏度�,減少塑料對加工設(shè)備的粘附和硬質(zhì)組分對設(shè)備的磨損�,應(yīng)適量加入潤滑劑。選用潤滑劑時(shí)��,除考慮必要性的相容性外����,還應(yīng)有一定的熱穩(wěn)定性和化學(xué)惰性,在金屬表面不殘留分解物���,能賦予制品以良好的外觀�,不影響制品的色澤和其他性能。

硬質(zhì)PVC板材基本配方如下所示�。

硬質(zhì)PVC板材配方示例(質(zhì)量份%)

品種 原料 |

普通板材 |

透明板材 |

聚氯化烯樹脂(PVC)(SG-5,SG-4) |

100 |

100 |

鄰苯二甲酸二辛酯(DOP) |

4~6 |

5~7 |

甲基丙烯酸甲酯-丁二烯-苯乙烯接枝共聚物(MBS) |

? |

2~4 |

三堿式硫酸鉛 |

5~6 |

? |

硫醇有機(jī)錫 |

? |

2~3 |

硬脂酸鋇(BaSt) |

1.5 |

? |

硬脂酸鈣(CaSt) |

1.0 |

0.2 |

硬脂酸鋅(ZnSt) |

? |

0.1 |

環(huán)氧化大豆油(ESO) |

? |

2~3 |

硬脂酸(HSt) |

? |

0.3 |

碳酸鈣(CaCO3) |

10 |

? |

液體石蠟 |

0.5~1.0 |

? |

色料 |

0.005~0.01 |

? |

2.儀器設(shè)備

雙輥開煉機(jī) |

1臺(tái) |

250kN電熱平板硫化機(jī)( 350mm 350mm 350mm) 350mm) |

1臺(tái) |

高速混合機(jī) |

1臺(tái) |

不銹鋼模板 |

1付 |

淺搪瓷盤 |

1個(gè) |

水銀溫度計(jì)(0~250℃) |

2支 |

表面溫度計(jì)(0~250℃) |

1支 |

天平(感量0.1g) |

1臺(tái) |

制樣機(jī) |

1臺(tái) |

測厚儀或游標(biāo)卡尺 |

1件 |

小銅刀���、棕刷�����、手套���、剪刀等實(shí)驗(yàn)用具 |

? |

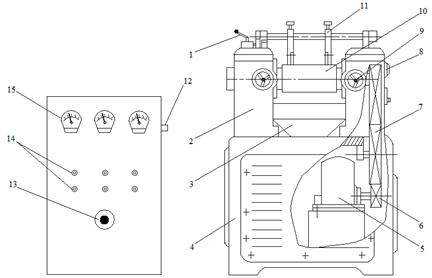

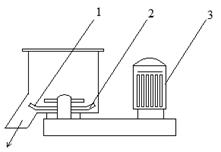

(1)雙輥開煉機(jī)主體結(jié)構(gòu)如圖所示。

開放式煉膠機(jī)主體結(jié)構(gòu)示意圖

1-緊急制動(dòng)開關(guān)�����;2-輥筒座����;3-接料盤;4-支架���;5-電機(jī)�����;6����、7�、8-齒輪;

9-輥間距調(diào)節(jié)輪�;10-輥筒;11-加料間距調(diào)節(jié)板;12-控制箱開關(guān)�;13-加熱旋鈕;14-輥筒和加熱開關(guān)�����;15-電壓表

(2)平板硫化機(jī)如圖所示��。

平板硫化機(jī)主體結(jié)構(gòu)示意圖

1-上機(jī)座����;2-壓力表;3-柱軸���;4-下平板�;5-操作桿;6-油泵�;7-調(diào)壓閥;8-工作液缸��;9-開關(guān)����;10-調(diào)溫旋鈕;11-升降平板����;12-限位裝置;13-活動(dòng)平板

(3)高速混合機(jī)如圖所示�����。

高速混合機(jī)示意圖

1-刮刀����;2-葉輪;3-電動(dòng)機(jī)

四�、實(shí)驗(yàn)步驟

1.粉料配制

①以PVC樹脂100g為基準(zhǔn),按表4-1配方在天平上稱量各添加劑質(zhì)量���,經(jīng)研磨�����、磁選后依次放入配料瓷盤中�。

②熟悉混合操作規(guī)程。先將PVC樹脂穩(wěn)定劑等干粉組分加入高速混合機(jī)中����,蓋上加料蓋�,并擰緊螺栓,開動(dòng)攪拌1~2min����,停止攪拌,打開加料蓋���,緩慢加入增塑劑等液體組分���,此時(shí)物料混合溫度不超60℃。然后加蓋�����,繼續(xù)攪拌3min左右�,當(dāng)物料混合溫度自動(dòng)升溫至90~100℃時(shí)����,即添加劑已均勻分散吸附在PVC顆粒表面��,固體潤滑也基本熔化時(shí)�����,換轉(zhuǎn)速至低速��,打開料閘門��,將混合粉料放入淺搪瓷盤中待用�,并將混合機(jī)中的殘剩物料清除干凈。

2.塑煉拉片

①按照雙輥煉塑機(jī)操作規(guī)程�����,利用加熱��、控溫裝置將輥筒預(yù)熱至(165±5℃)�����,后輥約低5~10℃,恒溫10mn后���,開啟開放式煉塑機(jī)�,調(diào)節(jié)輥間距為2~3mm����。

②在輥隙上部加上初混物料,操作開始后從兩輥間隙掉下的物料立即再加往輥隙中�����,不要讓物料在輥隙下方的搪瓷盤內(nèi)停留時(shí)間過長��,且注意經(jīng)常保持一定的輥隙存料��。待混合料已粘接成包輥的連續(xù)狀帶后����,適當(dāng)放寬輥隙以控制料溫和料帶的厚度����。

③塑煉過程中,用切割裝置或銅刀不斷地將從輥筒上拉下來折疊輥壓�����,或者把物料翻過來沿輥筒軸向不同的料團(tuán)折疊交叉再送入輥隙中,使各組分充分地分散�,塑化均勻。

④輥壓6~8min后����,再將輥距調(diào)至2~3mm進(jìn)行薄通1~2次,若觀察物料色澤已均勻�����,截面上不顯毛粒��、表面已光澤且有一定強(qiáng)度時(shí)���,結(jié)束輥壓過程�。迅速將塑煉好的料帶成整片剝下�,平整放置,按壓模板框尺寸剪裁成片坯�����。也可以在出片后放置平整���,冷卻后上切粒機(jī)切削成2×3×4mm左右的粒子����,即為硬PVC塑料。

3.壓制成型

①按照平板壓機(jī)操作規(guī)程�,檢查壓機(jī)各部分的運(yùn)轉(zhuǎn)、加熱和冷卻情況并調(diào)節(jié)到工作狀況��,利用壓機(jī)的加熱和控溫裝置將壓機(jī)上����、下模板加熱至(180±5℃)。由壓模板尺寸��、PVC板材的模壓壓強(qiáng)(1.5~2.0MPa)和壓力成型機(jī)的技術(shù)參數(shù)��,按公式計(jì)算出油表壓力P (表壓)�。

②把裁剪好的片坯重疊在不銹鋼模板中間��,放入壓機(jī)平板中間����。啟動(dòng)壓機(jī),使已加熱的壓機(jī)上����、下模板與裝有疊合板坯的模具相接觸(此時(shí)模具處于未受壓狀態(tài))�,預(yù)熱板坯約10min��。然后閉模加壓至所需表壓�����,當(dāng)物料溫度穩(wěn)定到(180±5℃)時(shí)����,可適當(dāng)降低一點(diǎn)壓力以免塑料過多地溢出。

③保溫����、保壓約30min,冷卻�,待模具溫度降至80℃以下直至板材充分固化后,方能解除壓力����,取出模具脫模修邊得到PVC板材制品。

④改變配方或改變配制成型工藝條件�����,重復(fù)上述操作過程進(jìn)行下一輪實(shí)驗(yàn),可制得不同性能的PVC板材��。

4.機(jī)械加工制備試樣 將已制備得的透明或不透明PVC板材�����,在制樣機(jī)上切取試樣�����,試樣數(shù)量縱�����、橫各不少于4個(gè)�,以原厚為試樣厚度,按將進(jìn)行的性能測試標(biāo)準(zhǔn)制成試樣����。

五、實(shí)驗(yàn)記錄和數(shù)據(jù)處理

1.實(shí)驗(yàn)結(jié)果表示 平板壓機(jī)表壓P

式中:P——壓機(jī)油壓機(jī)表讀數(shù)�����,MPa�����;

P0——模壓壓強(qiáng)�����,MPa����;

A——模具投影面積,cm2����;

Pmax——壓機(jī)公稱噸位,t���。

2.配制��、成型工藝參數(shù)和板材外觀記錄于表中�。

配制����、成型工藝參數(shù)和板材外觀記錄

配方 編號(hào) |

粉料混合 |

輥壓 |

壓制 |

溫度 /℃ |

時(shí)間 /min |

溫度 /℃ |

時(shí)間 /min |

模板溫度 上/℃,下/℃ |

表壓 /MPa |

時(shí)間 /min |

模板壓強(qiáng) /MPa |

1 |

? |

? |

? |

? |

? |

? |

? |

? |

2 |

? |

? |

? |

? |

? |

? |

? |

? |

3 |

? |

? |

? |

? |

? |

? |

? |

? |

4 |

? |

? |

? |

? |

? |

? |

? |

? |

5 |

? |

? |

? |

? |

? |

? |

? |

? |

六��、思考題

1.PVC配方中各組分的作用。透明和不透明配方的區(qū)別是什么�?

2.試考慮除本實(shí)驗(yàn)所選工藝路線外,PVC板材的制造還可采用哪些工藝路線���?比較其優(yōu)缺點(diǎn)��?

實(shí)驗(yàn)四����、聚合物拉伸強(qiáng)度和斷裂伸長率的測定

一���、實(shí)驗(yàn)?zāi)康?/strong>

1.通過實(shí)驗(yàn)了解聚合物材料拉伸強(qiáng)度及斷裂伸長率的意義�����,熟悉它們的測試方法�;

2.通過測試應(yīng)力—應(yīng)變曲線來判斷不同聚合物材料的力學(xué)性能����。

二、實(shí)驗(yàn)原理

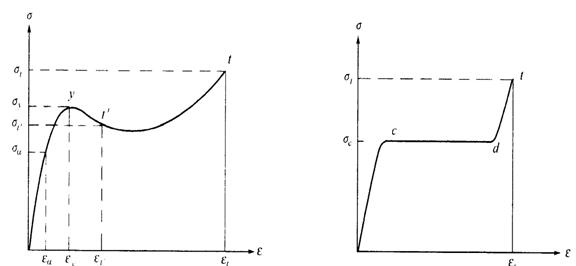

為了評價(jià)聚合物材料的力學(xué)性能����,通常用等速施力下所獲得的應(yīng)力—應(yīng)變曲線來進(jìn)行描述���。這里���,所謂應(yīng)力是指拉伸力引起的在試樣內(nèi)部單位截面上產(chǎn)生的內(nèi)力���;而應(yīng)變是指試樣在外力作用下發(fā)生形變時(shí),相對其原尺寸的相對形變量��。不同種類聚合物有不同的應(yīng)力—應(yīng)變曲線����。

等速條件下,無定形聚合物典型的應(yīng)力應(yīng)變曲線如圖所示����。圖中的αy點(diǎn)為彈性極限,σα為彈性(比例)極限強(qiáng)度�����,εt為彈性極限伸長��。在α點(diǎn)前�,應(yīng)力—應(yīng)變服從虎克定律:σ=Eε��。曲線的斜率E稱為彈性(楊氏)模量���,它反映材料的硬性。y稱屈服點(diǎn)�����,對應(yīng)的σy′和Ey′稱屈服強(qiáng)度和屈服伸長����。材料屈服后,可在t點(diǎn)處��,也可在t′點(diǎn)處斷裂�。因而視情況,材料斷裂強(qiáng)度可大于或小于屈服強(qiáng)度�。εt(或εt′)稱斷裂伸長率,反映材料的延伸性����。

從曲線的形狀以及σt和εt的大小?�?梢钥闯霾牧系男阅埽⒔枰耘袛嗨膽?yīng)用范圍��。如從σt的大小����,可以判斷材料的強(qiáng)與弱�����;而從εt的大小��,更正確地講是從曲線下的面積大小�����,可判斷材料的脆性與韌性����。從微觀結(jié)構(gòu)看,在外力的作用下�����,聚合物產(chǎn)生大分子鏈的運(yùn)動(dòng)��,包括分子內(nèi)的鍵長�����、鍵角變化,分子鏈段的運(yùn)動(dòng)����,以及分子間的相對位移。沿力方向的整體運(yùn)動(dòng)(伸長)是通過上述各種運(yùn)動(dòng)來達(dá)到的����。由鍵長、鍵角產(chǎn)生的形變較小(普彈形變)�,而鏈段運(yùn)動(dòng)和分子間的相對位移(塑性流動(dòng))產(chǎn)生的形變較大。材料在拉伸到破壞時(shí)���,鏈段運(yùn)動(dòng)或分子位移基本上仍不能發(fā)生��,或只是很小�����,此時(shí)材料就脆��。若達(dá)到一定負(fù)荷�,可以克服鏈段運(yùn)動(dòng)及分子位移所需要的能量,這些運(yùn)動(dòng)就能發(fā)生�����,形變就大�����,材料就韌�����。如果要使材料產(chǎn)生鏈段運(yùn)動(dòng)及分子位移所需要的負(fù)荷較大��,材料就較強(qiáng)及硬�。

無定形聚合物的應(yīng)力—應(yīng)變曲線 結(jié)晶型聚合物的應(yīng)力—應(yīng)變曲線

結(jié)晶型聚合物的應(yīng)力—應(yīng)變曲線與無定形聚合物的曲線是有差異的�����,它的典型曲線如圖所示�。微晶在c點(diǎn)以后將出現(xiàn)取向或熔解,然后沿力場方向進(jìn)行重排或重結(jié)晶����,故σc稱重結(jié)晶強(qiáng)度,它同時(shí)也是材料“屈服”的反映。從宏觀上看���,材料在c點(diǎn)將出現(xiàn)細(xì)頸�,隨著拉伸的進(jìn)行�,細(xì)頸不斷發(fā)展,至d點(diǎn)細(xì)頸發(fā)展完全����,然后應(yīng)力繼續(xù)增大至t點(diǎn)時(shí),材料就斷裂�����。對于結(jié)晶型聚合物����,當(dāng)結(jié)晶度非常高時(shí)(尤其當(dāng)晶相為大的球晶時(shí)),會(huì)出現(xiàn)聚合物脆性斷裂的特征�。總之����,當(dāng)聚合物的結(jié)晶度增加時(shí),模量將增加����,屈服強(qiáng)度和斷裂強(qiáng)度也增加�����,但屈服形變和斷裂形變卻減小�。聚合物晶相的形態(tài)和尺寸對材料的性能影響也很大�。同樣的結(jié)晶度,如果晶相是由很大的球晶組成��,則材料表現(xiàn)出低強(qiáng)度�����、高脆性傾向��。如果晶相是由很多的微晶組成�,則材料的性能有相反的特征�。

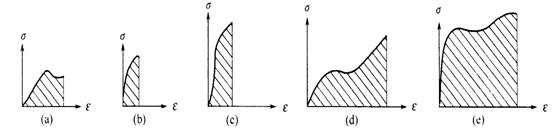

另外,聚合物分子鏈間的化學(xué)交聯(lián)對材料的力學(xué)性能也有很大的影響��,這是因?yàn)橛谢瘜W(xué)交聯(lián)時(shí)�,聚合物分子鏈之間不可能發(fā)生滑移,黏流態(tài)消失�。當(dāng)交聯(lián)密度增加時(shí)���,對于Tg以上的橡膠態(tài)聚合物來說,其抗張強(qiáng)度增加���,模量增加��,斷裂伸長率下降��。交聯(lián)度很高時(shí)���,聚合物成為三維網(wǎng)狀鏈的剛硬結(jié)構(gòu)。因此�,只有在適當(dāng)?shù)慕宦?lián)度時(shí)抗張強(qiáng)度才有最大值。綜上所述�,材料的組成、化學(xué)結(jié)構(gòu)及聚態(tài)結(jié)構(gòu)都會(huì)對應(yīng)力與應(yīng)變產(chǎn)生影響�。歸納各種不同類聚合物的應(yīng)力—應(yīng)變線,主要有以下5種類型���,如圖所示��。應(yīng)力—應(yīng)變實(shí)驗(yàn)所得的數(shù)據(jù)也與溫度��、濕度��、拉伸速度有關(guān)�����,因此�����,應(yīng)規(guī)定一定的測試條件�。

5種類型聚合物的應(yīng)力-應(yīng)變曲線

(a)軟而弱,(b)硬而脆(c)硬而強(qiáng)�����,(d)軟而韌�,(e)硬而韌

三、實(shí)驗(yàn)儀器

采用萬能式電子拉力機(jī)�。最大測量負(fù)荷10KN,速度0.01~500mm/min����,試驗(yàn)類型有拉伸�����、壓縮、彎曲等�。

四、實(shí)驗(yàn)步驟

拉伸實(shí)驗(yàn)中所用的試樣依據(jù)不同材料可按國家標(biāo)準(zhǔn)GB 1040—70加工成不同形狀和尺寸�����。每組試樣應(yīng)不少于5個(gè)���。試驗(yàn)前��,需對試樣的外觀進(jìn)行檢查���,試樣應(yīng)表面平整,無氣泡����、裂紋、分層和機(jī)械損傷等缺陷��。另外�,為了減小環(huán)境對試樣性能的影響,應(yīng)在測試前將試樣在測試環(huán)境中放置一定時(shí)間��,使試樣與測試環(huán)境達(dá)到平衡���。一般試樣越厚���,放置時(shí)間應(yīng)越長�����,具體按國家標(biāo)準(zhǔn)規(guī)定����。

取合格的試樣進(jìn)行編號(hào)��,在試樣中部量出10cm為有效段�,做好記號(hào)。在有效段均勻取3點(diǎn)�����,測量試樣的寬度和厚度����,取算術(shù)平均值。對于壓制�����、壓注��、層壓板及其他板材測量精確到0.05mm�����;軟片測量精確到0.01mm�����;薄膜測量精確到0.001mm�����。

1.接通試驗(yàn)機(jī)電源����,預(yù)熱15min。

2.打開電腦,進(jìn)入應(yīng)用程序�。

3.選擇試驗(yàn)方式(拉伸方式),將相應(yīng)的參數(shù)按對話框要求輸入��,注意拉伸速度����,(拉伸速度應(yīng)為使試樣能在0.5—5min試驗(yàn)時(shí)間內(nèi)斷裂的最低速度��。本實(shí)驗(yàn)試樣為PET薄膜��,可采用100mm/mm的速度)��。

4.按上���、下鍵將上下夾具的距離調(diào)整到l0cm,并調(diào)整自動(dòng)定位螺絲�����。

將距離固定���。記錄試樣的初始標(biāo)線間的有效距離���。

5.將樣品在上下夾具上夾牢。夾試樣時(shí)�,應(yīng)使試樣的中心線與上下夾具中心線一致。

6.在電腦的本程序界面上將載荷和位移同時(shí)清零后�����,按開始按鈕,此時(shí)電腦自動(dòng)畫出載荷-變形曲線��。

7.試樣斷裂時(shí)�����,拉伸自動(dòng)停止��。記錄試樣斷裂時(shí)標(biāo)線間的有效距離

8.重復(fù)3~7操作�。測量下一個(gè)試樣��。

9.測量實(shí)驗(yàn)結(jié)束�����,由“文件”菜單下點(diǎn)擊“輸出報(bào)告”��,在出現(xiàn)的對話框中選擇“輸出到EXCEL”�����。然后保存該報(bào)告��。

五�、實(shí)驗(yàn)記錄和數(shù)據(jù)處理

1.斷裂強(qiáng)度σt的計(jì)算:σt=[P/(bd)]×104(Pa)

式中P—最大載荷(由打印報(bào)告讀出)���,N;

b—試樣寬度����,cm

d—試樣厚度,cm

2.斷裂伸長率εt計(jì)算:εt=[(L-L0)/L0]×100%

式中L0—試樣的初始標(biāo)線間的有效距離�����。

L一試樣斷裂時(shí)標(biāo)線間的有效距離����。

把測定所得各值列入下表,計(jì)算�,算出平均值,并和電腦計(jì)算的結(jié)果進(jìn)行比較����。

編號(hào) |

d/cm |

b/cm |

bd/cm2 |

P/N |

L0/cm |

L/cm |

σt/Pa |

εt |

1 |

? |

? |

? |

? |

? |

? |

? |

? |

2 |

? |

? |

? |

? |

? |

? |

? |

? |

3 |

? |

? |

? |

? |

? |

? |

? |

? |

4 |

? |

? |

? |

? |

? |

? |

? |

? |

5 |

? |

? |

? |

? |

? |

? |

? |

? |

平均σt= 打印報(bào)告中平均σt′= 二者偏差率=︱σt-σt′︳×100%=

平均εt= 打印報(bào)告中平均εt′= 二者偏差率=︱εt-εt′︳×100%=

注意事項(xiàng):

①為了儀器的安全,測試前應(yīng)根據(jù)自己試樣的長短�����,設(shè)置動(dòng)橫梁上下移動(dòng)的極限��;

②夾具安裝應(yīng)注意上下垂直在同一平面上,防止實(shí)驗(yàn)過程中試樣性能受到額外剪切力的影響����;

③對于拉伸伸長很小的試樣,可安裝微形變測量儀測量伸長�����。

六���、思考題

1.如何根據(jù)聚合物材料的應(yīng)力—應(yīng)變曲線來判斷材料的性能?

2.在拉伸實(shí)驗(yàn)中,如何測定模量?

實(shí)驗(yàn)五 聚合物沖擊性能測試

(一)簡支梁沖擊試驗(yàn)(Charpy方法)

一��、實(shí)驗(yàn)?zāi)康?/strong>

1.掌握高分子材料沖擊性能測試的簡支梁沖擊試驗(yàn)方法��、操作及其實(shí)驗(yàn)結(jié)果處理����;

2.了解測試條件對測定結(jié)果的影響。

二�����、實(shí)驗(yàn)原理

把擺錘從垂直位置掛于機(jī)架的揚(yáng)臂上以后����,此時(shí)揚(yáng)角為α���,它便獲得了一定的位能,如任其自由落下���,則此位能轉(zhuǎn)化為動(dòng)能�,將試樣沖斷���,沖斷以后�,擺錘以剩余能量升到某一高度�����,升角為β��。

根據(jù)擺錘沖斷試樣后升角β的大小����,即可繪制出讀數(shù)盤,由讀數(shù)盤可以直接讀出沖斷試樣時(shí)所消耗的功的數(shù)值���。將此功除以試樣的橫截面積�����,即為材料的沖擊強(qiáng)度����。

擺錘式?jīng)_擊實(shí)驗(yàn)機(jī)工作原理

1-擺錘;2-試樣��;3-機(jī)架�;4-揚(yáng)臂

三、實(shí)驗(yàn)儀器和材料

1.試樣

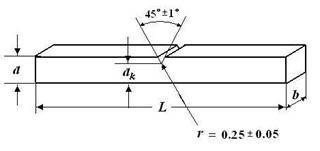

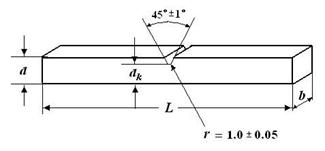

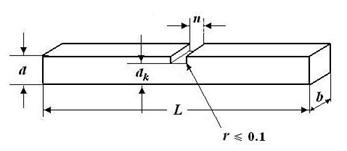

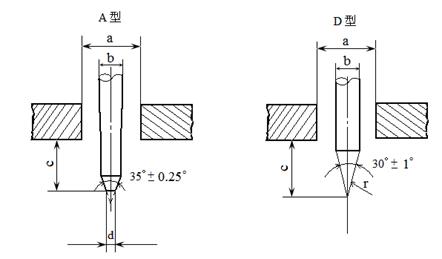

(1)注塑標(biāo)準(zhǔn)試樣 試樣表面應(yīng)平整�、無氣泡��、無裂紋����、無分層和無明顯雜質(zhì),缺口試樣在缺口處應(yīng)無毛刺���。試樣類型和尺寸以及相對應(yīng)的支撐線間距如表所示��;試樣缺口的類型和尺寸如圖所示���。優(yōu)選試樣類型為1型����,優(yōu)選項(xiàng)缺口類型為A型��。

試樣類型����、尺寸及對應(yīng)的支撐線間距(mm)

試樣類型 |

長度L  基本尺寸極限偏差 基本尺寸極限偏差

|

寬度b  基本尺寸極限偏差 基本尺寸極限偏差

|

厚度d  基本尺寸極限偏差 基本尺寸極限偏差

|

支撐線間距L |

1 |

80 |

±2 |

10 |

±0.5 |

4 |

±0.2 |

60 |

2 |

50 |

±1 |

6 |

±0.2 |

4 |

±0.2 |

40 |

3 |

120 |

±2 |

15 |

±0.5 |

10 |

±0.5 |

70 |

4 |

125 |

±2 |

13 |

±0.5 |

13 |

±0.5 |

95 |

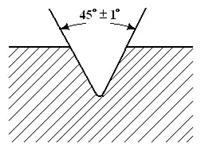

缺口類型和制品尺寸(mm)

試樣類型 |

缺口類型 |

缺口剩余厚度dk |

缺口底部圓弧半徑r 基本尺寸極限偏差 |

缺口寬度n 基本尺寸極限偏差 |

1, 2, 3, 4 |

A |

0.8d |

0.25 |

±0.05 |

/ |

/ |

B |

0.8d |

1.0 |

±0.05 |

/ |

/ |

1, 3 |

C |

d d

|

≤0.1 |

/ |

2 |

±0.2 |

2 |

C |

≤0.1 |

/ |

0.8 |

±0.1 |

A型缺口試樣

B型缺口試樣

C型缺口試樣

缺口試樣類型及尺寸

(2)板材試樣。板材試樣厚度在3~13mm之間時(shí)取原厚度��。大于13mm時(shí)應(yīng)從兩面均勻地進(jìn)行機(jī)械加工到10±0.5mm����。4型試樣的厚度必須加工到13mm。

當(dāng)使用非標(biāo)準(zhǔn)厚度試樣時(shí)���,缺口深度與試樣厚度尺寸之比也應(yīng)滿足表3-12的要求�����,厚度小于3mm的試樣不做沖擊實(shí)驗(yàn)����。

如果受試材料的產(chǎn)品標(biāo)準(zhǔn)有規(guī)定,可用帶模塑缺口的試樣��,模塑缺口試樣和機(jī)械加工缺口的試樣實(shí)驗(yàn)結(jié)果不能相比�����。除受試材料的產(chǎn)品標(biāo)準(zhǔn)另有規(guī)定外��,每組試樣數(shù)應(yīng)不少于10個(gè)�����。各向異性材料應(yīng)從垂直和平行于主軸的方向各切取一組試樣����。

2.儀器設(shè)備

擺錘式簡支梁沖擊機(jī)。

四�����、實(shí)驗(yàn)步驟

1.對于無缺口試樣���,分別測定試樣中部邊緣和試樣端部中心位置的寬度和厚度,并取其平均值為試樣的寬度和厚度���,準(zhǔn)確至0.02mm����。缺口試樣應(yīng)測量缺口處的剩余厚度,測量時(shí)應(yīng)在缺口兩端各測一次�,取其算術(shù)平均值;

2.根據(jù)試樣破壞時(shí)所需的能量選擇擺錘���,使消耗的能量在擺錘總能量的10% ~ 85%范圍內(nèi)���;

3.調(diào)節(jié)能量刻度盤指針零點(diǎn),使它在擺錘處于起始位置時(shí)與主動(dòng)針接觸����。進(jìn)行空白實(shí)驗(yàn),保證總摩擦損失在規(guī)定的范圍內(nèi)�;

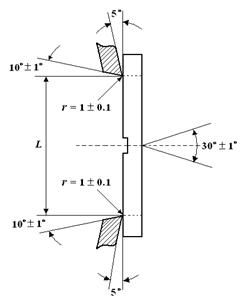

4.抬起并鎖住擺錘,把試樣按規(guī)定放置在兩支撐塊上���,試樣支撐面緊貼在支撐塊上����,使沖擊刀刃對準(zhǔn)試樣中心����,缺口試樣使刀刃對準(zhǔn)缺口背向的中心位置�����。沖擊刀刃及支座尺寸如圖所示����;

5.平穩(wěn)釋放擺錘�,從刻度盤上讀取試樣破壞時(shí)所吸收的沖擊能量值。試樣無破壞的���,吸收的能量應(yīng)不作取值�,實(shí)驗(yàn)記錄為不破壞或NB��;試樣完全破壞或部分破壞的可以取值���;

6.如果同種材料在實(shí)驗(yàn)中觀察到一種以上的破壞類型時(shí)���,須在報(bào)告中標(biāo)明每種破壞類型的平均沖擊值和試樣破壞的百分?jǐn)?shù)�。不同破壞類型的結(jié)果不能進(jìn)行比較。

標(biāo)準(zhǔn)試樣的沖擊刀刃和支座尺寸

五�����、實(shí)驗(yàn)記錄和數(shù)據(jù)處理

1.無缺口試樣簡支梁沖擊強(qiáng)度a (kJ/m2)

式中 A——試樣吸收的沖擊能量值,J����;

b——試樣寬度,mm���;

d——試樣厚度�����,mm�。

2.缺口試樣簡支梁沖擊強(qiáng)度ak(kJ/m2)

式中 Ak——試樣吸收的沖擊能量值����,J;

b——試樣寬度�����,mm�����;

dk——缺口試樣缺口處剩余厚度,mm���。

3.標(biāo)準(zhǔn)偏差s

式中 x——單個(gè)試樣測定值���;

——一組測定值的算術(shù)平均值;

——一組測定值的算術(shù)平均值;

N——測定值個(gè)數(shù)��。

六�����、思考題

1.如果試樣上的缺口是機(jī)械加工而成���,加工缺口過程中�,哪些因素會(huì)影響測定結(jié)果�?

(二)懸臂梁沖擊實(shí)驗(yàn)(Izod方法)

一、實(shí)驗(yàn)?zāi)康?/strong>

1.掌握高分子材料沖擊性能測試的懸臂梁沖擊試驗(yàn)方法�、操作及其實(shí)驗(yàn)結(jié)果處理;

2.了解測試條件對測定結(jié)果的影響�����。

二�、實(shí)驗(yàn)原理

把擺錘從垂直位置掛于機(jī)架的揚(yáng)臂上以后,它便獲得了一定的位能����,如任其自由落下,則此位能轉(zhuǎn)化為動(dòng)能���,將試樣沖斷����,沖斷以后�����,擺錘以剩余能量升到某一高度�。根據(jù)擺錘沖斷試樣后升到的高度,即可繪制出讀數(shù)盤�����,由讀數(shù)盤可以直接讀出沖斷試樣時(shí)所消耗的功的數(shù)值��。將此功除以試樣的橫截面積��,即為材料的沖擊強(qiáng)度��。

三、實(shí)驗(yàn)儀器和材料

1.試樣

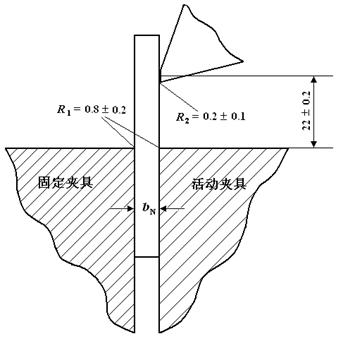

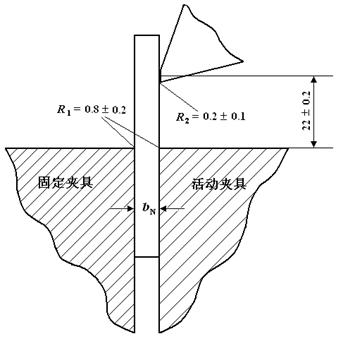

(1)模塑和擠塑料 最佳試樣為1型試樣��,長80mm�,寬10.00mm;最佳缺口為A型�,如圖所示。如果要獲得材料對缺口敏感的信息���,應(yīng)實(shí)驗(yàn)A型和B型缺口�。

除受試材料標(biāo)準(zhǔn)另有規(guī)定���,一組應(yīng)測試10個(gè)試樣�����,當(dāng)變異系數(shù)小于5%時(shí)���,測試5個(gè)試樣。

方法名稱�����、試樣類型�����、制品類型及尺寸

方法名稱 |

試樣類型 |

缺口類型 |

缺口底部半徑rN/mm |

缺口底部的剩余寬度bN/mm |

GB 1843/1U |

1 |

無缺口 |

/ |

? |

GB 1843/1A |

1 |

A |

0.25±0.05 |

8.0±0.2 |

GB 1843/1B |

1 |

B |

1.0±0.05 |

8.0±0.2 |

A型缺口 B型缺口

缺口半徑示意圖

(2)試樣制備 試樣制備應(yīng)按照GB 5471、GB 9352或材料有關(guān)規(guī)范進(jìn)行制備�����,1型試樣可按GB 11997方法制備的A型試樣的中部切?��。话宀挠脵C(jī)械加工制備試樣時(shí)應(yīng)盡可能采用A型缺口的1型試樣�����,無缺口試樣的機(jī)加工面不應(yīng)朝沖錘�����;各向異性的板材需從縱橫兩個(gè)方向各取一組試樣進(jìn)行實(shí)驗(yàn)�����。

2.儀器

擺錘式懸臂梁沖擊機(jī)應(yīng)具有剛性結(jié)構(gòu)����,能測量破壞試樣所吸收的沖擊能量值W�,其值為擺錘初始能量與擺錘在破壞試樣之后剩余能量的差����,應(yīng)對該值進(jìn)行摩擦和風(fēng)阻校正。

懸臂梁擺錘沖擊實(shí)驗(yàn)機(jī)的特性

能量E /J |

沖擊速度VS/(m/s) |

無試樣時(shí)的最大摩擦損失/J |

有試樣經(jīng)校正后的允許誤差/J |

1.0 |

3.5 (±10%) |

0.02 |

0.01 |

2.75 |

0.03 |

0.01 |

5.5 |

0.03 |

0.02 |

11.0 |

0.05 |

0.02 |

22.0 |

0.10 |

0.10 |

四����、實(shí)驗(yàn)步驟

1.除有關(guān)方面同意采用別的條件如在高溫或低溫實(shí)驗(yàn)外,都應(yīng)在與狀態(tài)調(diào)節(jié)相同的環(huán)境中進(jìn)行實(shí)驗(yàn);

2.測量每個(gè)試樣中部的厚度和寬度或缺口試樣的剩余寬度bN�,精確到0.02mm;

3.檢查實(shí)驗(yàn)機(jī)是否有規(guī)定的沖擊速度和正確的能量范圍,破斷試樣吸收的能量在擺錘容量的10% ~ 80%范圍內(nèi)����,若表中所列的擺錘中有幾個(gè)都能滿足這些要求時(shí),應(yīng)選擇其中能量最大的擺錘;

4.進(jìn)行空白實(shí)驗(yàn)����,記錄所測得的摩擦損失,該能量損失不能超過表所規(guī)定的值;

5.抬起并鎖住擺錘�,正置試樣沖擊。測定缺口試樣時(shí)�,缺口應(yīng)放在擺錘沖擊刃的一邊。釋放擺錘���,記錄試樣所吸收的沖擊能�,并對其摩擦損失等進(jìn)行修正。試樣沖擊處�、虎鉗支座、試樣及沖擊刃位置如圖所示;

6.試樣可能出現(xiàn)四種破壞類型����,即完全破壞(試樣斷開成兩段或多段)、鉸鏈破壞(斷裂的試樣由沒有剛性的很薄表皮連在一起的一種不完全破壞)��、部分破壞(除鉸鏈破壞外的不完全破壞)和不破壞���。測得的完全破壞和鉸鏈破壞的值用以計(jì)算平均值。在部分破壞時(shí)�,如果要求部分破壞值,則以字母P表示�����。完全不破壞時(shí)用NB表示����,不報(bào)告數(shù)值;

7.在同一樣品中,如果有部分破壞和完全破壞或鉸鏈破壞時(shí)�,應(yīng)報(bào)告每種破壞類型的自述平均值。

無缺口試樣沖擊處、虎鉗支座�����、試樣及沖擊刃位置圖

五�、數(shù)據(jù)處理

1.無缺口試樣懸臂梁沖擊強(qiáng)度aiu(kJ/m2)

式中 W——破壞試樣吸收并修正后的能量值,J�;

b——試樣寬度,mm���;

h——試樣厚度��,mm�。

2.缺口試樣懸臂梁沖擊強(qiáng)度aiN(kJ/m2)

式中 W——破壞試樣吸收并修正后的能量值���,J�;

h——試樣厚度�,mm;

bN——缺口試樣缺口底部的剩余寬度����,mm。

計(jì)算一組實(shí)驗(yàn)結(jié)果的算術(shù)平均值��,取兩位有效數(shù)字,在同一樣品中存在不同的破壞類型時(shí)���,應(yīng)注明各種破壞類型試樣的數(shù)目和算術(shù)平均值����。

3.標(biāo)準(zhǔn)偏差s

式中 xi——單個(gè)試樣測定值���;

——一組測定值的算術(shù)平均值��;

——一組測定值的算術(shù)平均值��;

N——測定值個(gè)數(shù)��。

六、思考題

1.如何從配方及工藝上提高高聚物材料的沖擊強(qiáng)度?

實(shí)驗(yàn)六 邵氏硬度測定

邵氏硬度計(jì)是將規(guī)定形狀的壓針在標(biāo)準(zhǔn)的彈簧力下壓入試樣���,把壓針壓入試樣的深度轉(zhuǎn)換為硬度值�����。邵氏硬度分為邵氏A和邵氏D兩種����,邵氏A硬度適用于橡膠及軟質(zhì)塑料����,用HA表示�,邵氏D硬度適用于較硬的塑料�,用HD表示。

一����、實(shí)驗(yàn)?zāi)康?/strong>

1.測定硬塑料和軟塑料的硬度;

2.掌握邵氏硬度測量的基本原理及測量方法����。

二、實(shí)驗(yàn)原理

本實(shí)驗(yàn)采用邵氏壓痕硬度計(jì)���,將規(guī)定形狀的壓針��,在標(biāo)準(zhǔn)的彈簧壓力下和規(guī)定的時(shí)間內(nèi)����,把壓針壓入試樣的深度轉(zhuǎn)換為硬度值�����,表示該試樣材料的邵氏硬度值�。邵氏壓痕硬度計(jì)不適應(yīng)于泡沫塑料�����。

三����、實(shí)驗(yàn)儀器和材料

1.試樣

聚丙烯(PP)���,天然橡膠(NR)�。

試樣應(yīng)厚度均勻���,用A型硬度計(jì)測定硬度��,試樣厚度應(yīng)不小于5mm����。用D型硬度計(jì)測定硬度����,試樣厚度應(yīng)不小于3mm����。除非產(chǎn)品標(biāo)準(zhǔn)另有規(guī)定�。當(dāng)試樣厚度太薄時(shí)���,可以采用兩層����、最多不超過三層試樣疊合成所需的厚度��,并保證各層之間接觸良好���。

試樣表面應(yīng)光滑�����、平整����、無氣泡����、無機(jī)械損傷及雜質(zhì)等。

試樣大小應(yīng)保證每個(gè)測量點(diǎn)與試樣邊緣距離不小于12mm���,各測量點(diǎn)之間的距離不小于6mm�。可以加工成50mm×50mm的正方形或其他形狀的試樣���。

每組試樣的測量點(diǎn)不少于5個(gè)�����,可在一個(gè)或幾個(gè)試樣上進(jìn)行��。

2.儀器設(shè)備

A型和D型邵氏硬度計(jì)���。硬度計(jì)主要由讀數(shù)度盤、壓針�、下壓板及壓針施加壓力的彈簧組成。壓針的尺寸及其精度如圖所示�����。

邵氏A型和D型硬度計(jì)壓針

a- �����;b-

�����;b- �;c―

�;c― ����;

����;

d― ��;r―

��;r―

1.讀數(shù)度盤 度盤為100分度���,每一分度相當(dāng)于一個(gè)邵氏硬度值。當(dāng)壓針端部與下壓板處于同一平面時(shí)�,即壓針無伸出,硬度計(jì)度盤指示為100��,當(dāng)壓針端部距離下壓板2.50 ±0.04mm時(shí)�����,即壓針完全伸出�����,硬度計(jì)度盤應(yīng)指示為0��。

2.壓力彈簧 壓力彈簧對壓針?biāo)┘拥牧?yīng)與壓針伸出壓板位移量有恒定的線性關(guān)系���。其大小與硬度計(jì)所指刻度的關(guān)系如下式所示:

A型硬度計(jì):

或

D型硬度計(jì):

或

式中 FA����、FD分別為彈簧施加于A型和D型硬度計(jì)壓針上的力(mN)或gf;

HA����、HD分別為A型硬度計(jì)和D型硬度計(jì)的讀數(shù)。

3.下壓板 為硬度計(jì)與試樣接觸的平面����,它應(yīng)有直徑不小于12mm的表面,在進(jìn)行硬度測量時(shí)��,該平面對試樣施加規(guī)定的壓力��,并與試樣均勻接觸�����。

4.測定架 應(yīng)備有固定硬度計(jì)的支架��、試樣平臺(tái)(其表面應(yīng)平整��、光滑)和加載重錘��。實(shí)驗(yàn)時(shí)硬度計(jì)垂直安裝在支架上��,并沿壓針軸線方向加上規(guī)定質(zhì)量的重錘,使硬度計(jì)下壓板對試樣有規(guī)定的壓力����。對于邵氏A為1kg���,邵氏D為5kg��。

硬度計(jì)的測定范圍為20~90之間��,當(dāng)試樣用A型硬度計(jì)測量硬度值大于90時(shí)��,改用邵氏D型硬度計(jì)測量���,用D型硬度計(jì)測量硬度值低于20時(shí),改用A型硬度計(jì)測量���。

硬度計(jì)的校準(zhǔn):在使用過程中壓針的形狀和彈簧的性能都會(huì)發(fā)生變化����,因此對硬度計(jì)的彈簧壓力�����、壓針伸出最大值及壓針形狀和尺寸應(yīng)定期檢查校準(zhǔn)。推薦使用邵氏硬度計(jì)檢定儀校準(zhǔn)彈簧力�。壓針彈簧力的檢定誤差,A型硬度計(jì)要求偏差在±0.4g之內(nèi)����,D型硬度計(jì)偏差在±2.0g以內(nèi)。若無邵氏硬度計(jì)檢定儀�����,也可用天平秤來校準(zhǔn)�,只是被測得的力應(yīng)等于硬度與所指刻度關(guān)系式所計(jì)算的力(A型偏差±8g,D型偏差±45g)����。

四、實(shí)驗(yàn)步驟

1.按GB 1039-79《塑料力學(xué)性能實(shí)驗(yàn)方法總則》中第2�、3、4條規(guī)定調(diào)節(jié)實(shí)驗(yàn)環(huán)境并檢查和處理試樣��。對于硬度與溫度無關(guān)的材料����,實(shí)驗(yàn)前應(yīng)在實(shí)驗(yàn)環(huán)境中至少放置1h;

2.將硬度計(jì)垂直安裝在硬度計(jì)支架上,用厚度均勻的玻璃平放在試樣臺(tái)上�����,在相應(yīng)的重錘作用下使硬度計(jì)下壓板與玻璃完全接觸,此時(shí)讀數(shù)盤指針應(yīng)指示100���,當(dāng)指針完全離開玻璃片時(shí)���,指針應(yīng)指示0���。允許最大偏差為±1個(gè)邵氏硬度值;

3.將待測試樣置于測定架的試樣平臺(tái)上���,使壓針頭離試樣邊緣至少12mm,平穩(wěn)而無沖擊地使硬度計(jì)在規(guī)定重錘的作用下壓在試樣上���,從下壓板與試樣完全接觸15s后立即讀數(shù)��。如果規(guī)定要瞬時(shí)讀數(shù)�����,則在下壓板與試樣完全接觸后1s內(nèi)讀數(shù);

4.在試樣上相隔6mm以上的不同點(diǎn)處測量硬度至少5次����,取其平均值。

注意:如果實(shí)驗(yàn)結(jié)果表明���,不用硬度計(jì)支架和重錘也能得到重復(fù)性較好的結(jié)果����,也可以用手壓緊硬度計(jì)直接在試樣上測量硬度�����。

五����、實(shí)驗(yàn)記錄和數(shù)據(jù)處理

1.硬度值

從讀數(shù)度盤上讀取的分度值即為所測定的邵氏硬度值。用符號(hào)HA或HD來表示邵氏A或邵氏D的硬度�����。如:用邵氏A硬度計(jì)測得硬度值為50��,則表示為HA50��。實(shí)驗(yàn)結(jié)果以一組試樣的算術(shù)平均值表示�����。

2.標(biāo)準(zhǔn)偏差(s)

式中 X——單個(gè)測定值;

——組試樣的算術(shù)平均值���;

——組試樣的算術(shù)平均值���;

N——測定個(gè)數(shù)�。

六�����、思考題

1.硬度實(shí)驗(yàn)中為何對操作時(shí)間要求嚴(yán)格�����?

實(shí)驗(yàn)七 聚乙烯發(fā)泡成型

一���、實(shí)驗(yàn)?zāi)康?/strong>

1.掌握生產(chǎn)聚烯烴泡沫塑料的基本原理,了解聚烯烴泡沫塑料主要生產(chǎn)法��;

2.掌握生產(chǎn)聚乙烯泡沫塑料的基本配方�,了解配方中各種組分的作用;

3.掌握實(shí)驗(yàn)室制備聚乙烯泡沫塑料的操作過程���。

二��、實(shí)驗(yàn)原理

泡沫塑料是以樹脂為基礎(chǔ)����、內(nèi)部具有無數(shù)微孔性氣體的塑料制品。塑料產(chǎn)生微孔結(jié)構(gòu)的過程稱為發(fā)泡����,發(fā)泡前原材料密度與發(fā)泡后泡沫塑料密度的比值叫做發(fā)泡倍數(shù)。泡沫塑料具有比強(qiáng)度高�����、絕熱����、隔音、緩沖等特性�;樹脂結(jié)構(gòu)、發(fā)泡體的發(fā)泡倍數(shù)�、氣泡結(jié)構(gòu)(氣泡的連續(xù)性、直徑���、形狀�、泡壁厚度�、泡內(nèi)氣體成分)等是影響泡沫塑料特性的因素。泡沫塑料的這類特性在土木建筑��、絕熱工程、車輛材料����、包裝防護(hù)、體育及生活器材方面有著良好的應(yīng)用前景�。通過制備泡沫材料的實(shí)驗(yàn)技術(shù),了解泡沫材料的成型工藝原理��,分析影響泡沫材料性能的工藝因素���。

本實(shí)驗(yàn)是以低密度聚乙烯(LDPE)為主要原料�,用化學(xué)交聯(lián)�,化學(xué)發(fā)泡����,并用一步法模壓制備泡沫材料。

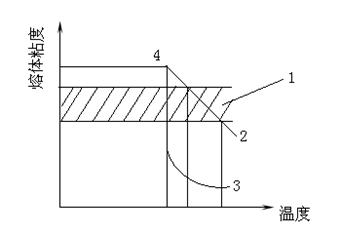

1.化學(xué)交聯(lián)

由于LDPE樹脂熔融后的黏度急劇下降和出現(xiàn)高彈態(tài)的范圍不寬(圖4-9所示)�����,因此發(fā)泡時(shí)發(fā)泡劑分解出來的氣體不易保持在樹脂中�����,致使發(fā)泡工藝難以控制。聚乙烯的結(jié)晶度較大�����,結(jié)晶又快����;從熔融態(tài)轉(zhuǎn)至晶態(tài)時(shí)要放出大量的結(jié)晶熱;熔融聚乙烯的比熱較大����;從熔融態(tài)冷卻到固態(tài)時(shí)間較長;再者LDPE的氣體透過率高等����,這些都會(huì)促使發(fā)泡氣體逃逸機(jī)會(huì)增大?�?朔@種缺點(diǎn)的最有效方法是使聚乙烯分子交聯(lián)成為網(wǎng)狀結(jié)構(gòu)以提高樹脂的熔融黏度和使黏度隨溫度的升高而緩慢降低����,從而調(diào)整熔融物的粘彈性以適應(yīng)發(fā)泡要求。其情況如圖��。

LDPE溫度與熔體粘度的關(guān)系

1-最宜發(fā)泡的熔體溫度;2-交聯(lián)LDPE����;3-無交聯(lián)LDPE;4-熔點(diǎn)

LDPE交聯(lián)有化學(xué)交聯(lián)及輻射交聯(lián)兩類技術(shù)�,化學(xué)交聯(lián)通常采用有機(jī)過氧化物作交聯(lián)劑。以過氧化二異丙苯(DCP)作交聯(lián)劑為例����,在不同溫度下的半衰期如表,表中溫度和半衰期的時(shí)間可以作為擬定發(fā)泡工藝條件的參考數(shù)值��,LDPE的交聯(lián)過程是:

①加熱條件下���,DCP分解為游離基��,再分解為新游離基����。

②游離基奪取LDPE大分子鏈(多數(shù)是支鏈位置叔碳原子)的氫���,生成大分子游離基。

R為H-�����;C2H5-或C4H9-。

③大分子游離基相互結(jié)合而產(chǎn)生C-C交聯(lián)鍵����,得到交聯(lián)聚乙烯。

DCP在不同溫度下的半衰期

溫度/℃ |

101 |

115 |

130 |

145 |

171 |

175 |

半衰期/min |

6000 |

744 |

108 |

18 |

1 |

0.75 |

2.化學(xué)發(fā)泡

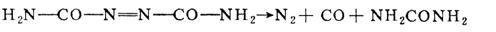

化學(xué)發(fā)泡劑分為有機(jī)的和無機(jī)的兩類�,屬于有機(jī)發(fā)泡劑的偶氮二甲酰胺(ADCA)是LDPE最常用的發(fā)泡劑,加熱時(shí)主分解反應(yīng)是:

ADCA分解是一個(gè)復(fù)雜的反應(yīng)過程����,氣體物質(zhì)除N2(占65%)、CO(占32%)外尚有少量的CO2(約占2 %)���、NH3等�。此外��,固體物質(zhì)有脲����、聯(lián)二脲、脲唑����、三聚氰酸等,這些固體物易在成型模具處結(jié)垢,連續(xù)發(fā)泡過程時(shí)應(yīng)設(shè)法除去�。

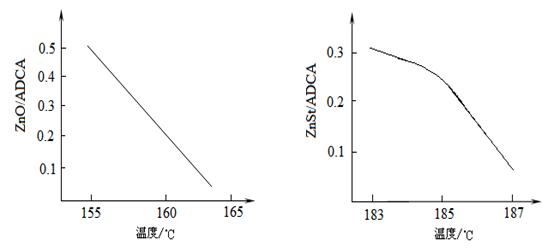

ADCA分解的發(fā)氣量220ml/g(標(biāo)準(zhǔn)狀態(tài))、分解放熱168KJ/mol�,在塑料中的分解溫度為165~200℃。在此分解溫度下���,交聯(lián)的LDPE熔體粘度會(huì)明顯降低�,粘彈性變差��,給發(fā)泡工藝過程造成新的困難���。因此要在原料配硬脂酸鋅(ZnSt�、兼作潤油劑)用量與發(fā)泡劑ADCA分解溫度的關(guān)系見圖��,由圖選擇促進(jìn)劑用量以控制發(fā)泡溫方中加入某些助劑降低發(fā)泡劑分解溫度����,加快發(fā)泡劑分解速度,這類助劑稱為發(fā)泡促進(jìn)劑�����。ADCA的發(fā)泡促進(jìn)劑有鉛��、鋅����、鎘、鈣的化合物��,有機(jī)酸鹽以及脲等��。本實(shí)驗(yàn)所用的發(fā)泡促進(jìn)劑氧化鋅(ZnO)���。

ZnO與ADCA分解溫度的關(guān)系 ZnSt與ADCA分解溫度的關(guān)系

3.一步法模壓成型

實(shí)驗(yàn)時(shí)���,先按配方配齊原料,而后在開煉機(jī)上進(jìn)行混煉����,混煉溫度應(yīng)在樹脂熔點(diǎn)之上,但須注意保持在交聯(lián)劑和發(fā)泡劑分解溫度以下�����,以防止過早交聯(lián)和發(fā)泡致使以后發(fā)泡不足或降低制品的質(zhì)量�����。經(jīng)過充分混煉的料片裁切后即加入模具并放入壓機(jī)。在加熱和加壓下���,交聯(lián)劑分解使樹脂交聯(lián)���,隨之再進(jìn)一步提高溫度使發(fā)泡劑分解而發(fā)泡。發(fā)泡劑分解完畢后����,卸壓使熱的熔融物膨脹彈出而完成發(fā)泡。

三���、實(shí)驗(yàn)儀器和材料

1.原材料(配方)

低密度聚乙類烯(LDPE):密度0.920~0.924g/cm3��,熔體流動(dòng)速率<10g /min

過氧化二異丙苯(DCP):工業(yè)一級品

偶氮二甲酰胺(ADCA):工業(yè)一級品

氧化鋅(ZnO):化工一級品

硬脂酸鋅(ZnSt):化工一級品

2.儀器設(shè)備

天平:感量0.1g 1臺(tái)

天平:感量1g 1臺(tái)

密煉機(jī) 1臺(tái)

雙輥煉塑機(jī)(SK-160B) 1臺(tái)

平板硫化機(jī)(XLB-D350mm×350mm×2) 1臺(tái)

發(fā)泡模具(160×160×3mm) 1套

整形模具(長×寬:350×300mm) 1套

泡沫材料測厚儀或游標(biāo)尺(精度0.02mm) 1件

四�、實(shí)驗(yàn)步驟

1.測定LDPE樹脂的密度和熔融流動(dòng)速率����;

2.按表原料配方,計(jì)算出LDPE質(zhì)量為45g時(shí)加入助劑的質(zhì)量�。

原材料實(shí)驗(yàn)配方(質(zhì)量份)

LDPE |

DCP |

ADCA |

ZnO |

ZnSt |

100 |

0.2~1.0 |

4 |

0.8 |

1.2 |

45 |

? |

? |

? |

? |

用天平(感量lg)稱量LDPE于容器中,按發(fā)泡促進(jìn)劑�����、交聯(lián)劑、發(fā)泡劑順序分別用天平(感量0.1g)稱量助劑并放入容器中��;

3.按密煉機(jī)的操作規(guī)程���,開啟密煉機(jī);設(shè)定密煉機(jī)混料參數(shù)�����,溫度為120℃����,轉(zhuǎn)子速度為60rpm,時(shí)間10min;

4.當(dāng)密煉機(jī)的溫度到達(dá)120℃���,并在此溫度下恒定3min��,校正扭矩����,開始實(shí)驗(yàn)���;打開上頂栓加料�,放下上頂栓;

5.在實(shí)驗(yàn)進(jìn)行過程中�,觀察密煉室中時(shí)間——轉(zhuǎn)矩和時(shí)間——熔體溫度曲線,從物料的轉(zhuǎn)矩——溫度——時(shí)間曲線判斷物料熔融��,并已均勻后或經(jīng)密煉10min后����,打開密煉機(jī)卸料,立即輥煉放片����;

6.啟動(dòng)雙輥煉塑機(jī)、調(diào)節(jié)輥距為3~4mm�,在100~120℃的溫度下將密煉好的團(tuán)塊狀物料輥煉1~2次,取下成為發(fā)泡使用的片坯��;

7.片坯未冷卻變硬時(shí)���,裁切為略小于160×160mm的正方塊����;

8.按發(fā)泡模具型腔容積(同學(xué)在實(shí)驗(yàn)前)計(jì)算的質(zhì)量數(shù)值��,用天平(感量lg)稱量片坯���;

9.將已恒溫160~180℃的發(fā)泡模具清理干凈��,置于平板硫化機(jī)下工作臺(tái)中心部位�,放入已稱量的片坯;

10.合模加壓至平板硫化機(jī)液壓表壓強(qiáng)為10MPa(同學(xué)實(shí)驗(yàn)前換算kgf/cm2)�����,開始計(jì)算模壓發(fā)泡成型時(shí)間���;

11.在模具溫度160~180℃下,模壓發(fā)泡成型10~12min��。解除壓力�����,迅速開模取出泡沫板材��,置于整形模具的二塊模板間定型2~6min�;

12.用三角尺(自備)在泡沫板材面畫出100×100mm的正方形,剪切成塊�����,用泡沫材料測厚儀或游標(biāo)尺測量各邊的厚度;用天平(感量0.1g)稱量泡沫塊的質(zhì)量����;

13.在泡沫板材表面及切斷面用肉眼或放大鏡觀查氣泡結(jié)構(gòu)及外觀質(zhì)量缺陷(如熔接痕、翹曲�、僵塊、凹陷等)狀況�;

14.用切樣機(jī)切取試樣,測試?yán)鞆?qiáng)度及斷裂伸長率�。

五、實(shí)驗(yàn)記錄和數(shù)據(jù)處理

1.按平板硫化機(jī)技術(shù)參數(shù)��,計(jì)算模壓成型的模壓壓強(qiáng)(MPa)��。

2.計(jì)算泡沫材料的發(fā)泡倍數(shù)及平均值��。

3.解釋實(shí)驗(yàn)過程中測得的物料轉(zhuǎn)矩——溫度——時(shí)間曲線����。

六、思考題

1.從原料密度�����、泡沫塑料密度、發(fā)泡劑的發(fā)氣量推導(dǎo)計(jì)算發(fā)泡劑理論用量(%)的公式����。用此式校驗(yàn)本實(shí)驗(yàn)配方中發(fā)泡劑用量,說明與理論用量差別的原因��。

2.同一塑料的模壓成型與模壓發(fā)泡成型有何特點(diǎn)?

實(shí)驗(yàn)八 天然橡膠硫化模壓成型

一��、實(shí)驗(yàn)?zāi)康?/strong>

1.掌握橡膠制品配方設(shè)計(jì)的基本知識(shí)和橡膠模塑硫化工藝����;

2.熟悉橡膠加工設(shè)備(如開煉機(jī)、平板硫化機(jī)等)及其基本結(jié)構(gòu)���,掌握這些設(shè)備的操作方法。

二���、實(shí)驗(yàn)原理

生膠是橡膠彈性體��,屬線型高分子化合物����。高彈性是它的最寶貴的性能�����,但是過分的強(qiáng)韌高彈性會(huì)給成型加工帶來很大的困難,而且即使成型的制品也沒有實(shí)用的價(jià)值�����,因此�,它必須通過一定的加工程序,才能成為有使用價(jià)值的材料���。

塑煉和混煉是橡膠加工的兩個(gè)重要的工藝過程����,通稱煉膠����,其目的是要取得具有柔軟可塑性,并賦予一定使用性能的�����、可用于成型的膠料��。

生膠的分子量通常都是很高的�����,從幾十萬到百萬以上。過高的分子量帶來的強(qiáng)韌高彈性給加工帶來很大的困難�,必須使之成為柔軟可塑性狀態(tài)才能與其他配合劑均勻混合,這就需要進(jìn)行塑煉�����。塑煉可以通過機(jī)械的���、物理的或化學(xué)的方法來完成�����。機(jī)械法是依靠機(jī)械剪切力的作用借以空氣中的氧化作用使生膠大分子降解到某種程度�����,從而使生膠彈性下降而可塑性得到提高,目前此法最為常用��。物理法是在生膠中充入相容性好的軟化劑�����,以削弱生膠大分子的分子間力而提高其可塑性,目前以充油丁苯橡膠用得比較多����。化學(xué)塑煉則是加入某些塑解劑��,促進(jìn)生膠大分子的降解��,通常是在機(jī)械塑煉的同時(shí)進(jìn)行的���。

本實(shí)驗(yàn)是天然橡膠的加工���,選用開煉機(jī)進(jìn)行機(jī)械法塑煉。天然生膠置于開煉機(jī)的兩個(gè)相向轉(zhuǎn)動(dòng)的輥筒間隙中�����,在常溫(小于50℃)下反復(fù)被機(jī)械作用��,受力降解�����;與此同時(shí)降解后的大分子自由基在空氣中的氧化作用下��,發(fā)生了一系列力學(xué)與化學(xué)反應(yīng),最終可以控制達(dá)到一定的可塑度��,生膠從原先強(qiáng)韌高彈性變?yōu)槿彳浛伤苄?���,滿足混煉的要求。塑煉的程度和塑煉的效率主要與輥筒的間隙和溫度有關(guān)���,若間隙愈小�、溫度愈低�,力化學(xué)作用愈大,塑煉效率愈高��。此外����,塑煉的時(shí)間,塑煉工藝操作方法及是否加入塑解劑也影響塑煉的效果�。

生膠塑煉的程度是以塑煉膠的可塑度來衡量的,塑煉過程中可取樣測量�����,不同的制品要求具有不同的可塑度�����,應(yīng)該嚴(yán)格控制��,過度塑煉是有害的��。

混煉是在塑煉膠的基礎(chǔ)上進(jìn)行的又一個(gè)煉膠工序���。本實(shí)驗(yàn)也是在開煉機(jī)上進(jìn)行的����。為了取得具有一定的可塑度且性能均勻的混煉膠����,除了控制輥距的大小,適宜的輥溫(小于90℃)之外���,必須注意按一定的加料混合程序進(jìn)行��。即量小難分散的配合劑首先加到塑煉膠中��,讓它有較長的時(shí)間分散����;量大的配合劑則后加。硫磺用量雖少���,但應(yīng)最后加入����,因?yàn)榱蚧且坏┘尤?��,便可能發(fā)生硫化效應(yīng)����,過長的混合時(shí)間將使膠料的工藝性能變壞�����,于其后的半成品成型及硫化工序都不利��。不同的制品及不同的成型工藝要求混煉膠的可塑度����、硬度等都是不同的。

當(dāng)列配方中的硫磺含量在5份之內(nèi)�,交聯(lián)度不很大,所得制品柔軟����;選用兩種促進(jìn)劑對天然膠的硫化都有促進(jìn)作用,不同的促進(jìn)劑協(xié)同使用����,是因?yàn)樗鼈兊幕钚詮?qiáng)弱及活性溫度有所不同,在硫化時(shí)將促進(jìn)交聯(lián)作用更加協(xié)調(diào)����、充分顯示促進(jìn)效果;助促進(jìn)劑即活性劑在煉膠和硫化時(shí)起活化作用�����;防老劑多為抗氧劑�,用來防止橡膠大分子因加工及其后的應(yīng)用過程的氧化降解作用,以達(dá)到穩(wěn)定的目的���;石蠟與大多數(shù)橡膠的相容性不良���,能集結(jié)于制品表面起到濾光阻氧等防老化效果,并且對于加工成型有潤滑性能���;碳酸鈣作為填充劑有增容及降低成本作用���,其用量多少將影響制品的硬度�。

天然軟質(zhì)硫化膠片�����,其成型方法采用模壓法�,通常又稱為模型硫化。它是一定量的混煉膠置于模具的型腔內(nèi)通過平板硫化機(jī)在一定的溫度和壓力下成型同時(shí)經(jīng)歷一定的時(shí)間發(fā)生適當(dāng)?shù)慕宦?lián)反應(yīng)�,最終取得制品的過程。天然橡膠是異戊二烯的聚合物�,硫化反應(yīng)主要發(fā)生在大分子間的雙鍵上。其機(jī)理如下:在適當(dāng)?shù)臏囟?�,特別是達(dá)到了促進(jìn)劑的活性溫度下�����,由于活性劑的活化及促進(jìn)劑的分解成游離基��,促使硫磺成為活性硫�,同時(shí)聚異戊二烯主鏈上的雙鍵打開形成橡膠大分子自由基,活性硫原子作為交聯(lián)鍵橋使橡膠大分予間交聯(lián)起來而成立體網(wǎng)狀結(jié)構(gòu)���。雙鍵處的交聯(lián)程度與交聯(lián)劑硫磺的用量有關(guān)��。硫化膠作為立體網(wǎng)狀結(jié)構(gòu)并非橡膠大分子所有的雙鍵處都發(fā)生了交聯(lián)�����,交聯(lián)度與硫磺的量基本上是成正比關(guān)系的���。所得的硫化膠制品實(shí)際上是松散的、不完全的交聯(lián)結(jié)構(gòu)�����。成型時(shí)施加一定的壓力既有利于活性點(diǎn)的接近和碰撞���,促進(jìn)交聯(lián)反應(yīng)的進(jìn)行����,也利于膠料的流動(dòng)����。硫化過程須保持一定的時(shí)間,以保證交聯(lián)反應(yīng)達(dá)到配方設(shè)計(jì)所要求的程度��。硫化過后,不必冷卻即可脫模�,模具內(nèi)的膠料已交聯(lián)定型為橡膠制品。

三���、實(shí)驗(yàn)儀器和材料

1.原材料

天然橡膠(NR) |

100.0(Wt) |

硫磺 |

2.5 |

促進(jìn)劑CZ |

1.5 |

促進(jìn)劑DM |

0.5 |

硬脂酸 |

2.O |

氧化鋅 |

5.0 |

輕質(zhì)碳酸鈣 |

40.0 |

石蠟 |

1.0 |

防老劑4010-NA |

l.0 |

著色劑 |

0.1 |

2.儀器設(shè)備

雙輥筒煉膠機(jī)(SK-160B型) |

1臺(tái) |

平板硫化機(jī)(XLB-D350mm×350mm×2) |

1臺(tái) |

模板 |

l付 |

淺搪瓷盤 |

1個(gè) |

溫度計(jì)(0~300℃) |

2支 |

天平(感量0.01g) |

1臺(tái) |

備齊銅鏟��、手套��、剪刀等實(shí)驗(yàn)用具

四�、實(shí)驗(yàn)步驟

1.配料

按上列的配方準(zhǔn)備原材料�����,準(zhǔn)確稱量并復(fù)核備用����。

2.生膠塑煉

①按照機(jī)器的操作規(guī)程開動(dòng)雙輥開煉機(jī),觀察機(jī)器是否運(yùn)轉(zhuǎn)正常���;

②破膠 調(diào)節(jié)輥距2mm���,在靠近大齒輪的一端操作以防損壞設(shè)備。生膠碎塊依次連續(xù)投入兩輥之問���,不宜中斷�,以防膠塊彈出傷人。

③薄通 膠塊破碎后����,將輥距調(diào)至1mm,輥溫控制在45℃左右���。將破膠后的膠片在大齒輪的一端加入,使之通過輥筒的間隙�����,使膠片直接落到接料盤內(nèi)����。當(dāng)輥筒上已無堆積膠時(shí),將膠片折疊重新投入到輥筒的間隙中�,繼續(xù)薄通到規(guī)定的薄通次數(shù)為止。

④搗膠 將輥距調(diào)至1mm��,使膠片包輥后����,手握割刀從左向右割至近右邊邊緣(不要割斷),再向下割,使膠料落在接料盤上���,直到輥筒上的堆積膠將消失時(shí)才停止割刀����。割落的膠隨著輥筒上的余膠帶入輥筒的右方����,然后再從右向左方向同樣割膠。這樣的操作反復(fù)操作多次����。

⑤輥筒的冷卻 由于輥筒受到摩擦生熱,輥溫要升高�����,應(yīng)經(jīng)常以手觸摸輥筒�����,若感到燙手��,則適當(dāng)通入冷卻水����,使輥溫下降���,并保持不超過50℃。

⑥經(jīng)塑煉的生膠稱塑煉膠���,塑煉過程要取樣作可塑度試驗(yàn)����,達(dá)到所需塑煉程度時(shí)為止�����。

3.膠料混煉

①調(diào)節(jié)輥簡溫度在50~60℃之間���,后輥較前輥略低些。

②包輥 塑煉膠置于輥縫間��,調(diào)整輥距使塑煉膠既包輥又能在輥縫上部有適當(dāng)?shù)亩逊e膠����。經(jīng)2~3min的輥壓、翻煉后�,使之均勻連續(xù)地包裹在前輥筒上�����,形成光滑無隙的包輥膠層�����。取下膠層�����,放寬輥距至1.5mm�����,再把膠層投入輥縫使其包于后輥�����,然后準(zhǔn)備加入配合劑����。

③吃粉 不同配合劑按如下順序分別加入

a.首先加入固體軟化劑�,這是為了進(jìn)一步增加膠料的塑性以便混煉操作;同時(shí)因?yàn)榉稚⒗щy���,先加入是為了有較長時(shí)間混合����,有利于分散。

b.加入促進(jìn)劑�、防老劑和硬酯酸。促進(jìn)劑和防老劑用量少�,分散均勻度要求高,也應(yīng)較早加入便于分散�。此外,有些促進(jìn)劑如DM類對膠料有增塑效果�,早些加入利于混煉。防老劑早些加入可以防止混煉時(shí)可能出現(xiàn)溫升而導(dǎo)致的老化現(xiàn)象�。硬脂酸是表面活性劑,它可以改善親水性的配合劑和高分子之間的濕潤性����,當(dāng)硬脂酸加入后�,就能在膠料中得到良好的分散。

c.加入氧化鋅�����。氧化鋅是親水性的�����,在硬脂酸之后加入有利于其在橡膠中的分散。

d.加入補(bǔ)強(qiáng)劑和填充劑����。這兩種助劑配比較大,要求分散好本應(yīng)早些加入���,但由于混煉時(shí)間過長會(huì)造成粉料結(jié)聚����,應(yīng)采用分批��、少量投入法��,而且需要較長的時(shí)間才能逐步混入到膠料中����。

e.液體軟化劑具有潤滑性,又能使填充劑和補(bǔ)強(qiáng)劑等粉料結(jié)團(tuán)�����,不宜過早加入�,通常要在填充劑和補(bǔ)強(qiáng)劑混入之后再加入�。

f.硫磺是最后加入的�,這是為了防止混煉過程出現(xiàn)焦燒現(xiàn)象,通常在混煉后期加入�。

吃粉過程每加入一種配合劑后都要搗膠兩次。在加入填充劑和補(bǔ)強(qiáng)劑時(shí)要讓粉料自然地進(jìn)入膠料中�,使之與橡膠均勻接觸混合,而不必急于搗膠�����;同時(shí)還需逐步調(diào)寬輥距�,堆積膠保持在適當(dāng)?shù)姆秶鷥?nèi)。待粉料全部吃進(jìn)后��,由中央處割刀分往兩端���,進(jìn)行搗膠操作促使混煉均勻�����。

4.翻煉 全部配合劑加入后�����,將輥距調(diào)至0.5~1.0mm����,通常用打三角包��、打卷或折疊及走刀法等進(jìn)行翻煉至符合可塑度要求時(shí)為止�����。翻煉過程應(yīng)取樣測定可塑度��。

①打三角包法 將包輥膠割開用右手捏住割下的左上角��,將膠片翻至右下角��;用左手將右上角膠片翻至左下角��,以此動(dòng)作反復(fù)至膠料全部通過輥筒�����。

②打卷法 將包輥膠割開�,順勢向下翻卷成圓筒狀至膠料全部卷起,然后將卷筒膠垂直插入輥筒間隙�,這樣反復(fù)至規(guī)定的次數(shù),即混煉均勻?yàn)橹埂?/p>

③走刀法 用割刀在包輥膠上交叉割刀,連續(xù)走刀���,但不割斷膠片�����,使膠料改變受剪切力的方向����,更新堆積膠����。翻煉操作通常是3~4min,待膠料的顏色均勻一致���,表面光滑即可終止�。

5.混煉膠的稱量 按配方的加入量���,混后膠料的最大損耗為總量的0.6%以下�����,若超過這一數(shù)值���,膠料應(yīng)予報(bào)廢,須重新配煉����。

6.混煉時(shí)應(yīng)注意的事項(xiàng)

①在開煉機(jī)上操作必須按操作規(guī)程進(jìn)行,要求高度集中注意力;

②割刀時(shí)必須在輥筒的水平中心線以下部位操作;

③禁止帶手套操作�����。輥筒運(yùn)轉(zhuǎn)時(shí)�,手不能接近輥縫處;雙手盡量避免越過輥筒水平中心線上部��,送料時(shí)手應(yīng)作握拳狀;

④遇到危險(xiǎn)時(shí)應(yīng)立即觸動(dòng)安全剎車;

⑤留長辮子的學(xué)生要求戴帽或結(jié)扎成短發(fā)后操作�����。

7.膠料模型硫化

模型硫化是在平板硫化機(jī)上進(jìn)行的��。所用模具是型腔尺寸為160mmx120mm×2mm的橡膠標(biāo)準(zhǔn)試片用平板模�����。

①混煉膠試樣的準(zhǔn)備

將混煉膠裁剪成一定的尺寸備用��。膠片裁剪的平面尺寸應(yīng)略小于模腔面積,而膠片的體積要求略大于模腔的容積��。

②模具預(yù)熱

模具經(jīng)清洗干凈后��,可在模具內(nèi)腔表面涂上少量脫模劑�,然后置于硫化機(jī)的平板上,在硫化溫度145℃下預(yù)熱約30min����。

③加料模壓硫化

將準(zhǔn)備好的膠料放入已預(yù)熱好的模腔內(nèi),并立即合模置于壓機(jī)平板的中心位置���,然后開動(dòng)壓機(jī)加壓��,膠料硫化壓力為2.OMPa���。當(dāng)壓力表指針指示到達(dá)所需的工作壓力時(shí),開始記錄硫化時(shí)間�。本實(shí)驗(yàn)要求保壓硫化時(shí)間為10min,在硫化到達(dá)預(yù)定時(shí)間稍前時(shí)����,去掉平板間的壓力,立即趁熱脫模��。

④試片制品的停放

脫模后的試片制品放在平整的臺(tái)面上在室溫下冷卻并停放6~12h,才能進(jìn)行性能測試�。

五、思考題

1.天然生膠����、塑煉膠����、混煉膠和硫化膠,它們的機(jī)械性能和結(jié)構(gòu)實(shí)質(zhì)有何不同�����?

2.影響天然膠塑煉和混煉的主要因素有哪些?

3.膠料配方中的促進(jìn)劑為何通常不只用一種?

實(shí)驗(yàn)九 配方綜合設(shè)計(jì)

一����、實(shí)驗(yàn)?zāi)康?/strong>

1.考察學(xué)生根據(jù)實(shí)驗(yàn)任務(wù)和內(nèi)容自行設(shè)計(jì)產(chǎn)品配方或加工工藝參數(shù)的能力;

2.考察學(xué)生對實(shí)驗(yàn)設(shè)備的熟悉和掌握程度���;

3.考察學(xué)生對理論知識(shí)的綜合運(yùn)用能力����;

4.鍛煉學(xué)生獨(dú)立思考����、敢于探新的能力�。

二���、實(shí)驗(yàn)任務(wù)及內(nèi)容

聚合物材料的配制和造粒�;制備標(biāo)準(zhǔn)試樣����、測聚合物材料的力學(xué)性能。

三��、實(shí)驗(yàn)項(xiàng)目

題目1 聚氯乙烯助劑對板材性能的影響

聚氯乙烯板材屬于硬制品范疇�,在硬制品中,聚氯乙烯的配方中有很多助劑���,如穩(wěn)定劑�、加工改性劑�、潤滑劑、沖擊改性劑和填料等�����,助劑的品種�����、數(shù)量對制品的各種性能影響很大。配方中的助劑的品種���、數(shù)量變化如何引起制品的性能變化�����,隨著助劑的數(shù)量增加而性能上升還是下降的規(guī)律性�����,是本綜合實(shí)驗(yàn)的訓(xùn)練目的。

在本實(shí)驗(yàn)中��,改變助劑的份數(shù)變化規(guī)律一般如下所示����,以樹脂100份為準(zhǔn);

穩(wěn)定劑數(shù)量分別為 2.0�����、3.0�����、4.0、5.0����、6.0

潤滑劑數(shù)量分別為 0.2、0.6��、1.0����、1.4、1.6

加工改性劑數(shù)量分別為 1.0���、2.0��、3.0�、4.0��、5.0

填料添加數(shù)量分別為 5.0����、7.0、12、15�、20

沖擊改性劑數(shù)量分別為 5.0、7.0�、9.0、11�����、13���、15

也可以改變其他助劑的數(shù)量����,在進(jìn)行實(shí)驗(yàn)過程中��,可以采用優(yōu)選法對實(shí)驗(yàn)進(jìn)行篩選����,確定實(shí)驗(yàn)配方�,對實(shí)驗(yàn)的物料進(jìn)行性能測試,測試項(xiàng)目為制品的拉伸強(qiáng)度���、彎曲強(qiáng)度���、沖擊強(qiáng)度�����、硬度�����、維卡耐熱溫度等�。

實(shí)驗(yàn)的工藝路線為配方設(shè)計(jì)一物科混合一塑煉一壓制成板材一裁制樣條一性能測試�����。

由于實(shí)驗(yàn)項(xiàng)目較多���,在實(shí)驗(yàn)過程中要發(fā)揮團(tuán)隊(duì)精神���,每個(gè)小組完成一種助劑的變化,觀察該種助劑的變化規(guī)律����。不同小組進(jìn)行不同助劑的變化,整個(gè)班級就形成不同助劑在不同數(shù)量的情況�,對制品性能影響的規(guī)律就可以掌握了。

題目2 酚醛模塑粉的成型加工參數(shù)確定

酚醛樹脂模塑粉是常用的熱固型塑料,一般不采用熱塑性塑料的成型方法成型制品�,而經(jīng)常采用壓制成型的成型方法,在壓制成型工藝中��,工藝參數(shù)主要是壓制壓力��、壓制溫度��、壓制時(shí)間����,改變成型工藝參數(shù),觀察模塑料成型狀態(tài)�,測定制品的拉伸強(qiáng)度、彎曲強(qiáng)度和電性能����。模塑制品為標(biāo)準(zhǔn)樣條,使用的模具為標(biāo)準(zhǔn)拉伸樣條模具��、標(biāo)準(zhǔn)彎曲樣條模具和圓片模具�����。

改變的工藝參數(shù)范圍:壓制壓力10~40 MPa����;壓制溫度150~180℃;壓制時(shí)間5~15min���。

試驗(yàn)的工藝路線:模具預(yù)熱——模塑粉稱量——壓制成型——性能測試����。

四��、實(shí)驗(yàn)報(bào)告

實(shí)驗(yàn)報(bào)告應(yīng)包括下列內(nèi)容:

(1)實(shí)驗(yàn)?zāi)康呐c內(nèi)容��;

(2)實(shí)驗(yàn)的任務(wù)及內(nèi)容�;

(3)實(shí)驗(yàn)的設(shè)計(jì)原理、設(shè)計(jì)方法和設(shè)計(jì)步驟以及初定的參數(shù)����;

(4)實(shí)驗(yàn)結(jié)果的表述和實(shí)驗(yàn)數(shù)據(jù)的記錄

(5)總結(jié)自己經(jīng)過本次綜合和設(shè)計(jì)型實(shí)驗(yàn)的收獲和感受,并對整個(gè)過程中的不足(包括自己的和實(shí)驗(yàn)本身的)提出改進(jìn)措施�。